Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viacHliníkové zliatiny

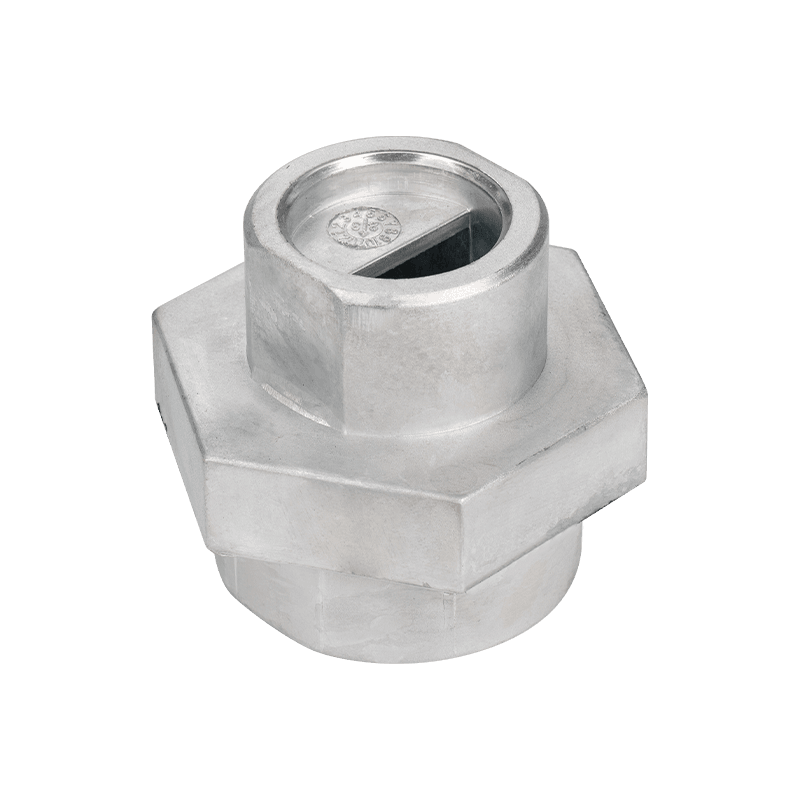

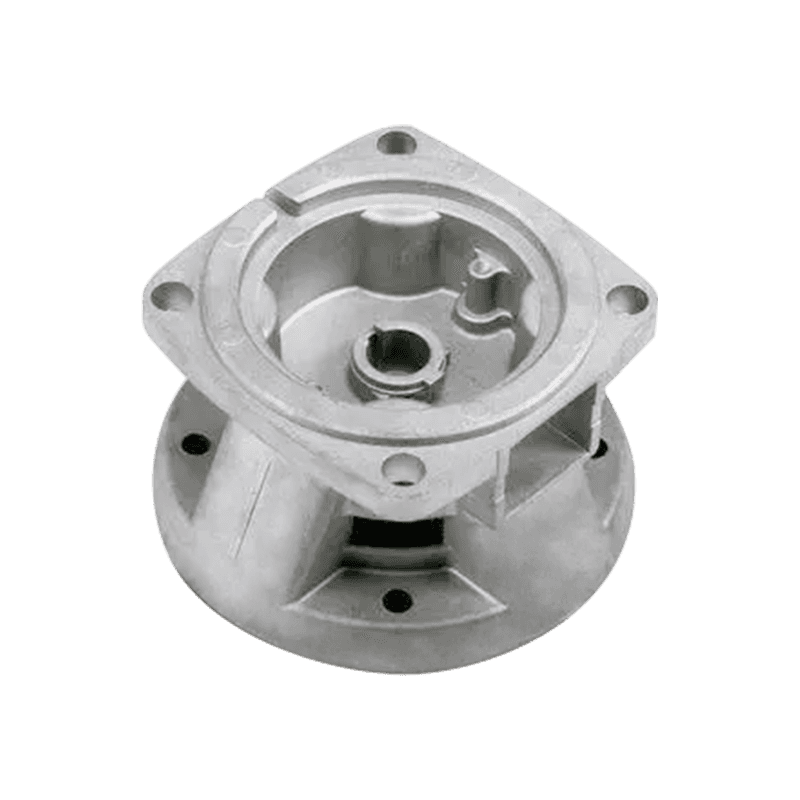

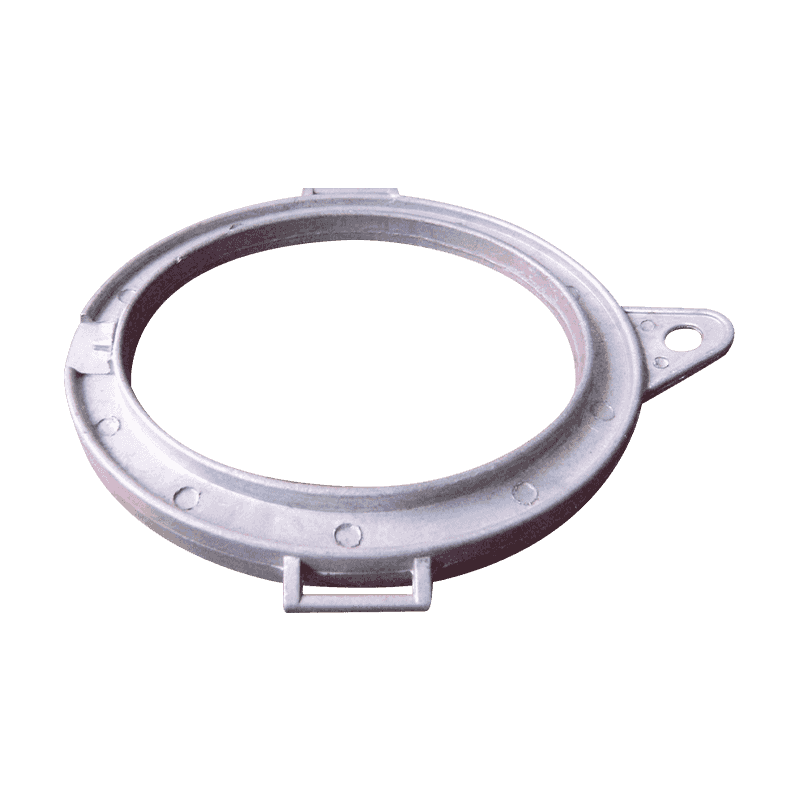

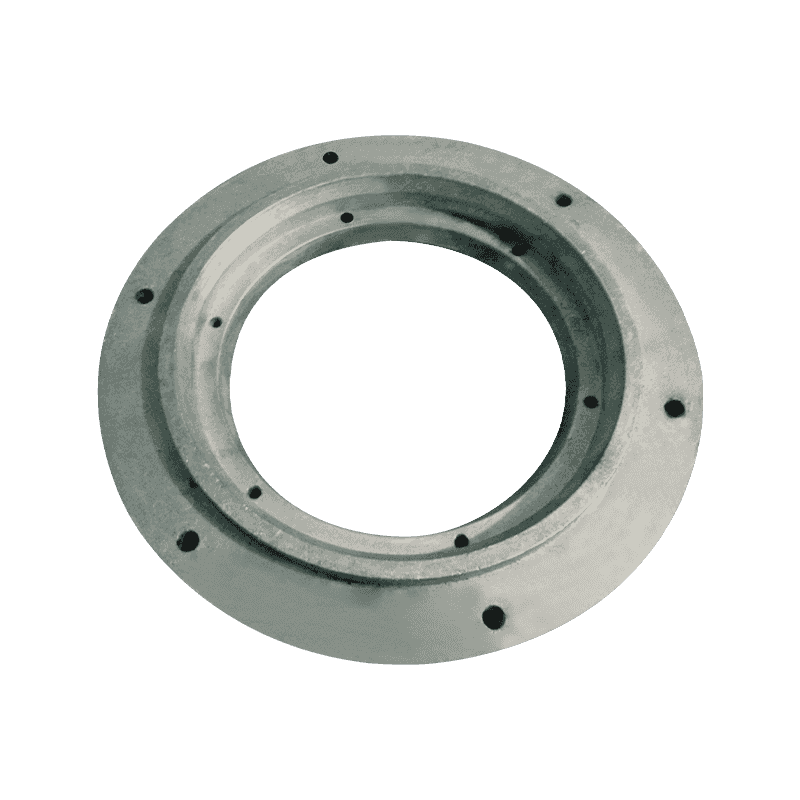

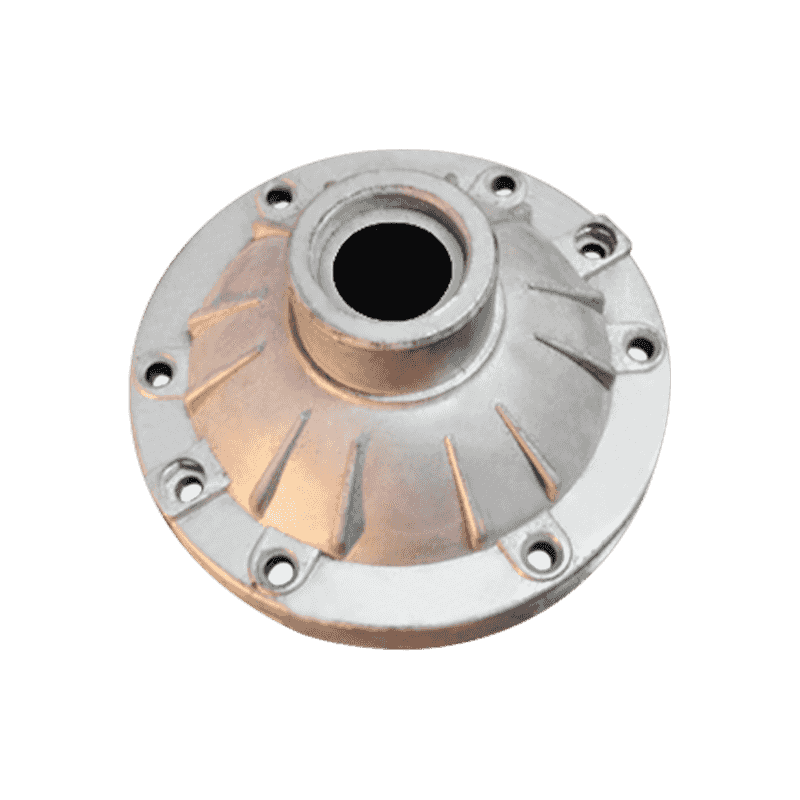

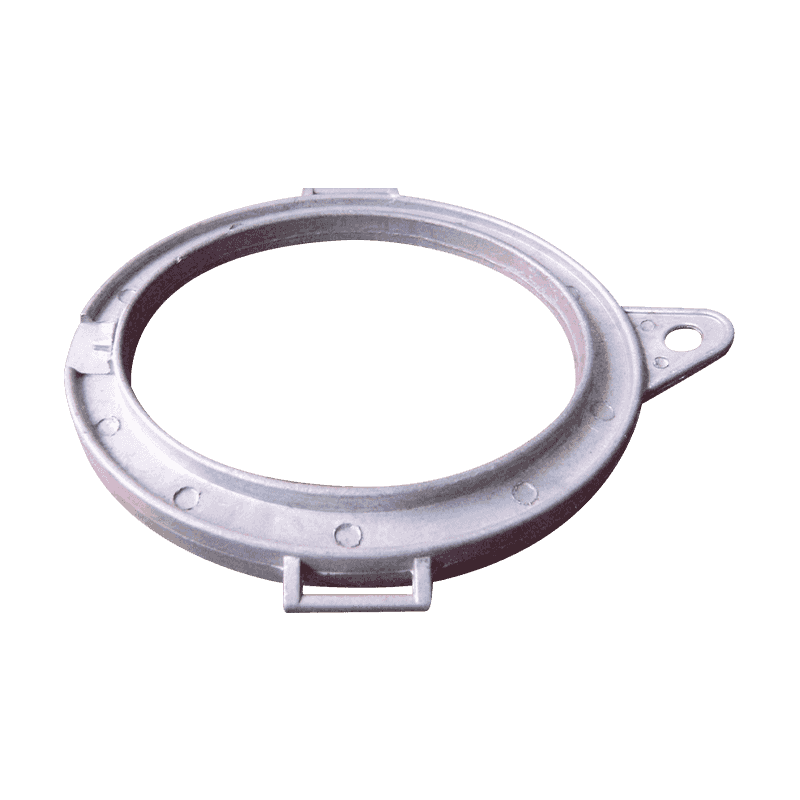

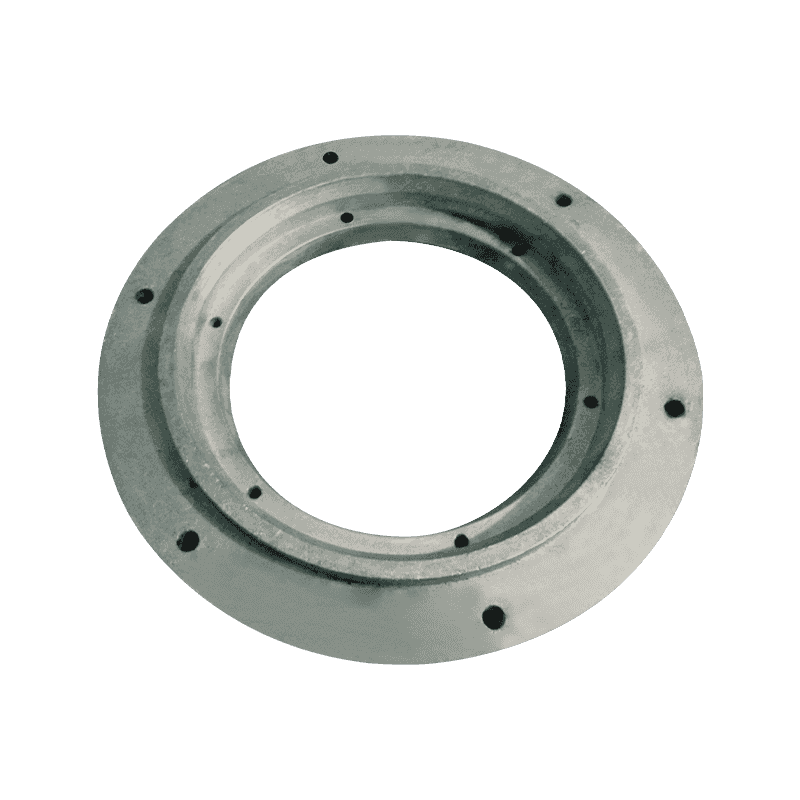

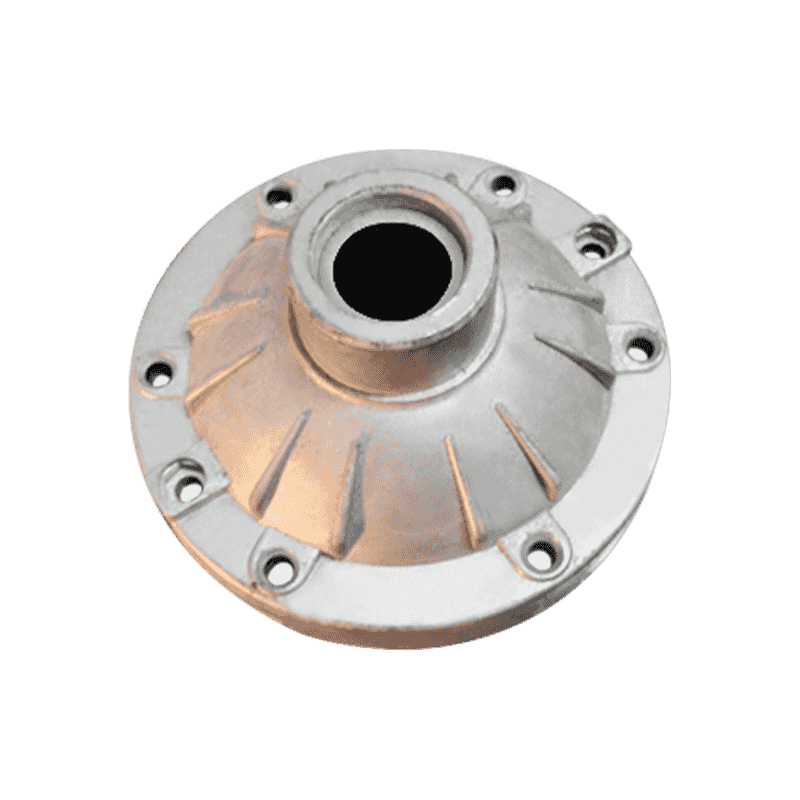

Vďaka nepretržitému pokroku v modernej technológii osvetlenia a zvyšujúcimi sa estetickými potrebami spotrebiteľov sa v osvetľovacom priemysle stalo veľmi očakávaným výberom príslušenstva zliatiny hliníkovej zliatiny. Tieto príslušenstvo prináša nielen kreatívnejší priestor na dizajn lampy, ale tiež zabezpečuje praktickosť a trvanlivosť žiaroviek.

Materiály zliatiny hliníkovej zliatiny sa stali preferovaným materiálom na výrobu príslušenstva tienidlách kvôli ich ľahkej hmotnosti, odolnosti proti korózii a ľahkému spracovaniu. Prostredníctvom presnej technológie preliatia a spracovania môžu výrobcovia vytvárať príslušenstvo zliatiny hliníkovej zliatiny s rôznymi tvarmi a hladkými povrchmi, aby vyhovovali potrebám rôznych osvetľovacích scenárov.

Pokiaľ ide o dizajn, príslušenstvo pre hliníkové zliatiny zliatiny vykazujú mimoriadne vysokú flexibilitu. Či už ide o moderný minimalistický štýl, retro európsky štýl alebo čínsky klasický štýl, dá sa ho dosiahnuť rôznymi príslušenstvami zliatiny hliníkovej zliatiny. Okrem toho sa dá prispôsobiť podľa potreby zákazníka, aby poskytoval skutočne prispôsobené služby prispôsobenia.

Okrem dizajnových výhod, príslušenstvo pre hliníkové zliatiny lampiónov tiež dobre fungujú v praktickosti. Môžu účinne chrániť zdroj svetla, zabrániť znečisteniu oslnenia a svetla a poskytnúť používateľom pohodlné prostredie osvetlenia. Súčasne vynikajúci výkon rozptylu tepla tiež zaisťuje dlhodobú stabilnú prevádzku lampy a rozširuje služobnú životnosť lampy.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Aký je konkrétny výrobný proces Hliníkové zliatiny ?

1. Výber materiálov zliatiny hliníka

Výber hliníkovej zliatiny je prvým a najdôležitejším krokom vo výrobných častiach lampy. Podľa prostredia používania, požiadaviek na návrh a úvah o nákladoch na tienidlá, mal by sa zvoliť príslušný stupeň zliatiny z hliníkovej zliatiny. V prípade častí lampy sú hliníkové zliatiny s vysokou pevnosťou, dobrou húževnatosťou a koeficientom nízkej tepelnej expanzie prvou voľbou. Niektoré špecifické stupne zliatiny hliníkovej zliatiny sa často používajú na výrobu častí lampy s zložitými tvarmi kvôli ich dobrým odlievaniu a mechanickým vlastnostiam.

2. Tepelné spracovanie

Aby sa zlepšili mechanické vlastnosti a spracovanie vlastností zliatin hliníka, musia byť suroviny ošetrené tepelne. Tepelné spracovanie obsahuje hlavne dva kroky: ošetrenie roztoku a ošetrenie starnutím. Ošetrenie roztoku zahrieva zliatinu hliníka na určitú teplotu a udržiava ju v teple po určitú dobu, takže prvky rozpustenej látky v zliatine sú v matrici úplne rozpustené za vzniku rovnomerného tuhého roztoku. Následné ošetrenie starnutím je udržiavanie v teple na určitú dobu pri nižšej teplote, takže prvky rozpustenej látky v tuhom roztoku sa vyzrážajú ako jemná dispergovaná druhá fáza, čím sa zlepšuje pevnosť a tvrdosť zliatiny.

3. Proces spracovania

Podľa konštrukčných výkresov a požiadaviek na veľkosť častí lampy sa slepá zložka odreže z tepelne ošetreného hliníkového zliatiny. Tento krok sa zvyčajne vykonáva pomocou nástroja na pílenie. Je potrebné udržiavať ostrú pílu a ovládať rýchlosť a hĺbku rezania, aby sa zabezpečila rozmerová presnosť a kvalita povrchu slepého povrchu. Hlavným účelom drsného obrábania je odstrániť prebytočný materiál z prázdneho materiálu a vytvoriť základný tvar obrobku. Táto fáza zahŕňa mletie, otáčanie a vŕtanie.

Frézovanie: Použite frézovací stroj na mletie slepého plynu, vyberte nepotrebné časti a predbežne vytvorte vonkajší obrys častí tienidlách.

Otočenie: Pre časti, ktoré vyžadujú valcové alebo kužeľové povrchy, použite sústruh na otáčanie, aby ste dosiahli požadovanú veľkosť a presnosť tvaru.

Vŕtanie: Podľa požiadaviek na otvor na konštrukčných výkresoch použite vŕtací stroj na vŕtanie otvorov na prázdne miesto. Tento krok si vyžaduje riadenie veľkosti, rýchlosti vŕtania a rýchlosti posuvu vŕtacieho bit, aby sa zabezpečila veľkosť a presnosť polohy otvoru.

Semifinancovanie je ďalšie zlepšenie rozmerovej presnosti a kvality povrchu obrobku na základe drsného obrábania. Táto fáza obsahuje hlavne procesy, ako je brúsenie a obrábanie elektrického výboja (EDM).

Brúsenie: Pomocou brúsky na brúsenie povrchu obrobku na odstránenie značiek a húb, ktoré zanechali drsné obrábanie, a zlepšenie povrchovej úpravy a rovinnosti.

EDM: V prípade častí s komplexnými tvarmi, malými otvormi alebo ťažko spracovateľnými konvenčnými metódami sa používa technológia obrábania elektroshára. EDM používa lokálnu vysokú teplotu generovanú elektrickým výtokom na iskru na roztopenie alebo odparovanie materiálov na dosiahnutie presného obrábania.

Dokončenie je posledným kľúčovým procesom pri výrobe častí lampy, ktorého cieľom je ďalej zlepšiť kvalitu povrchu a rozmerovú presnosť obrobku. Táto fáza zahŕňa procesy, ako je honovanie, leštenie a čistenie.

Honing: Pomocou honiaceho stroja na odstránenie malých húb a nerovnomerných častí na povrchu obrobku, aby ste zlepšili hladkosť a jemnosť povrchu.

Leštenie: Na dosiahnutie zrkadlového povrchu použite leštiaci stroj na vyleštenie povrchu obrobku. Počas procesu leštenia je potrebné použiť vhodnú leštnú pastu a leštenú handričku, aby sa zabezpečila účinok leštenia.

Čistenie: Posledným krokom je vyčistenie kontaminantov, ako je chladivo, rezanie tekutiny a leštenie pasty, ktorá zostala na povrchu obrobku. Metódy ultrazvukového čistenia alebo chemického čistenia sa zvyčajne používajú na zabezpečenie čistoty povrchu obrobku.

4. Povrchové ošetrenie

Povrchové ošetrenie je dôležitým prostriedkom na zlepšenie kvality vzhľadu a odolnosti proti korózii hliníkových zliatinových častí. Medzi bežné metódy povrchového ošetrenia patrí eloxizácia, postrek a elektrotechnenie.

Eloxizácia: Hustý oxidový film sa tvorí na povrchu zliatiny hliníka elektrochemickou metódou. Tento oxidový film je nielen krásny, ale má tiež silnú odolnosť proti korózii, ktorý môže chrániť substrát zliatiny hliníka pred eróziou vonkajším prostredím.

Postrek: Nastriekajte jednu alebo viac vrstiev farby na povrch hliníkovej zliatiny, aby ste zmenili svoju farbu vzhľadu, zvýšili lesk a zlepšili odolnosť proti korózii. Pred postrekovaním musí byť povrch obrobku predbežná, ako je odmasťovanie, odstránenie hrdze a fosfát.

Elektroplatácia: Vrstva kovu (ako je nikel, chróm atď.) Je na povrchu hliníkovej zliatiny, aby sa zlepšil odolnosť proti korózii, odolnosť proti opotrebeniu a dekoratívnosť. Elektroplačný proces vyžaduje prísnu kontrolu parametrov, ako je zloženie pokovovania roztoku, teplota, hustota prúdu atď., Aby sa zabezpečila kvalita a hrúbka povlaku.

5. Kontrola kvality a balenie

V záverečnej fáze výrobného procesu sa vyžaduje prísna kontrola kvality častí zliatiny hliníkovej zliatiny. To zahŕňa použitie nástrojov, ako sú súradnicové meracie stroje a testery drsnosti povrchu na testovanie rozmerovej presnosti, presnosti tvaru a kvality povrchu obrobku. Vizuálna kontrola sa tiež vyžaduje, aby sa zabezpečilo, že obrobok nemá žiadne defekty, ako sú trhliny a póry.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.