Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viac

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

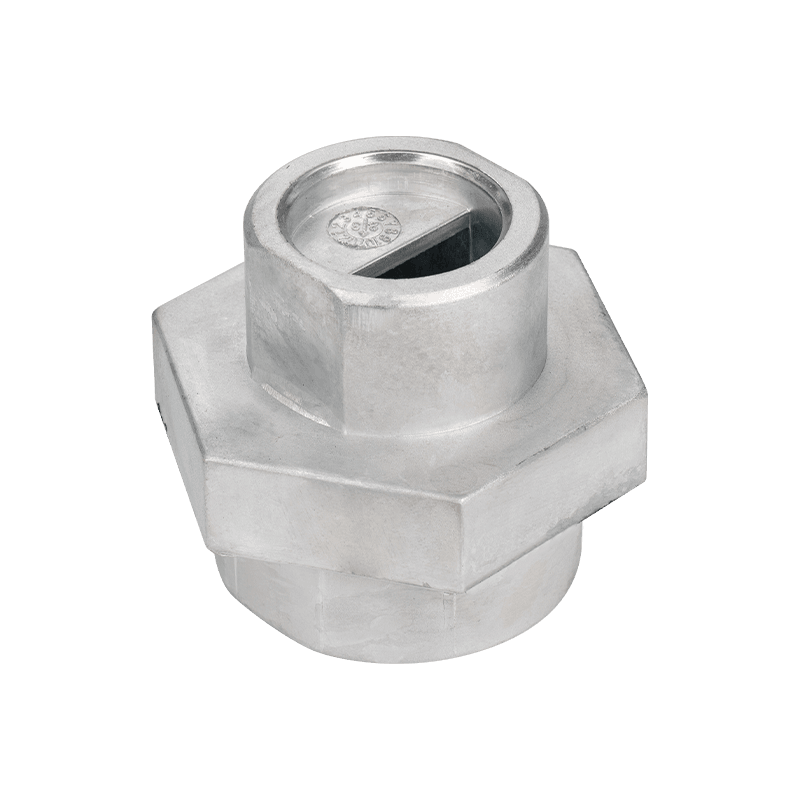

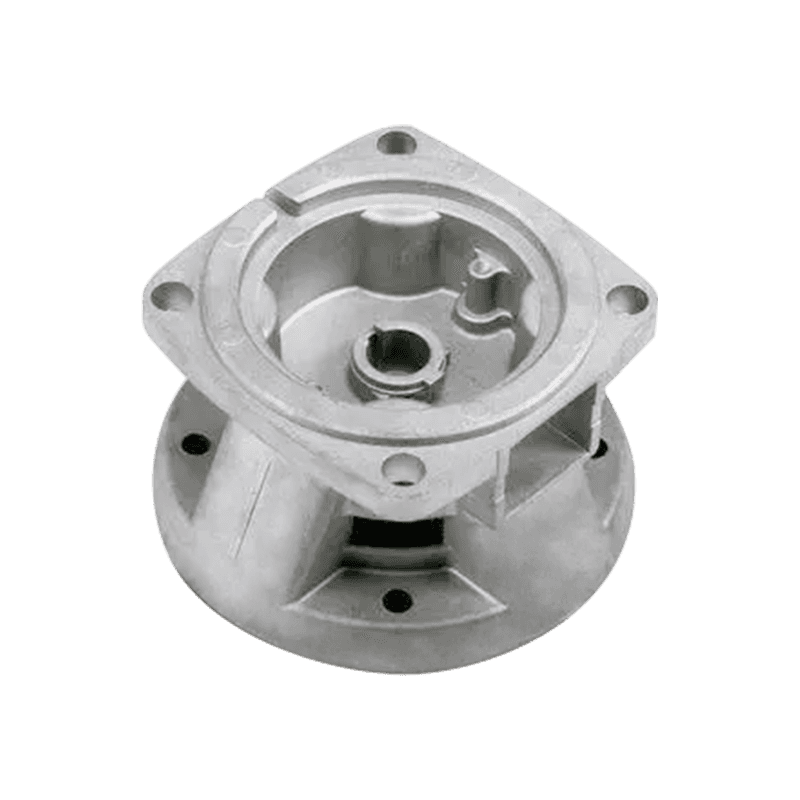

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

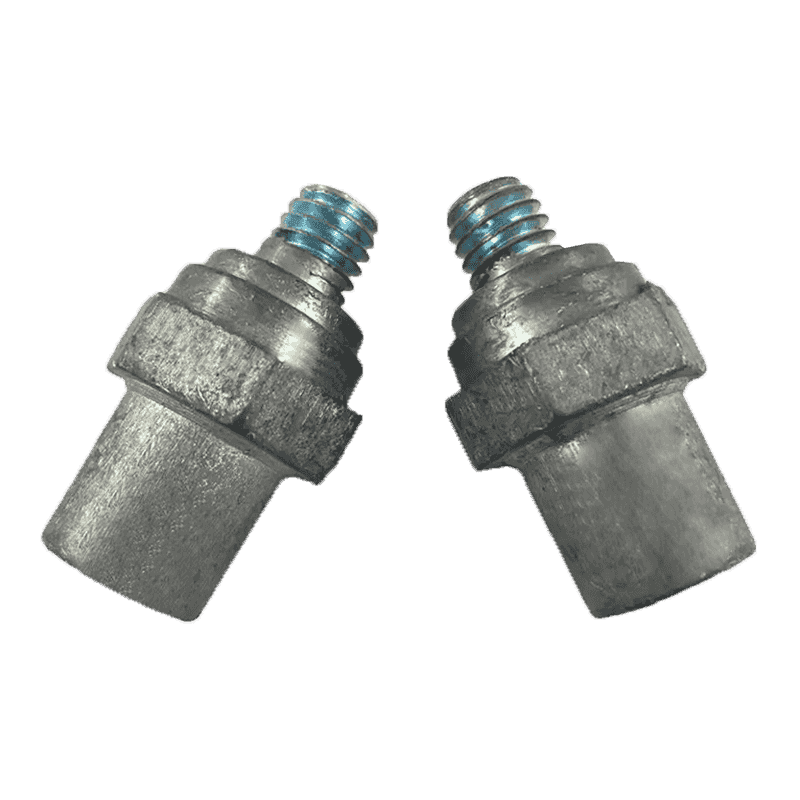

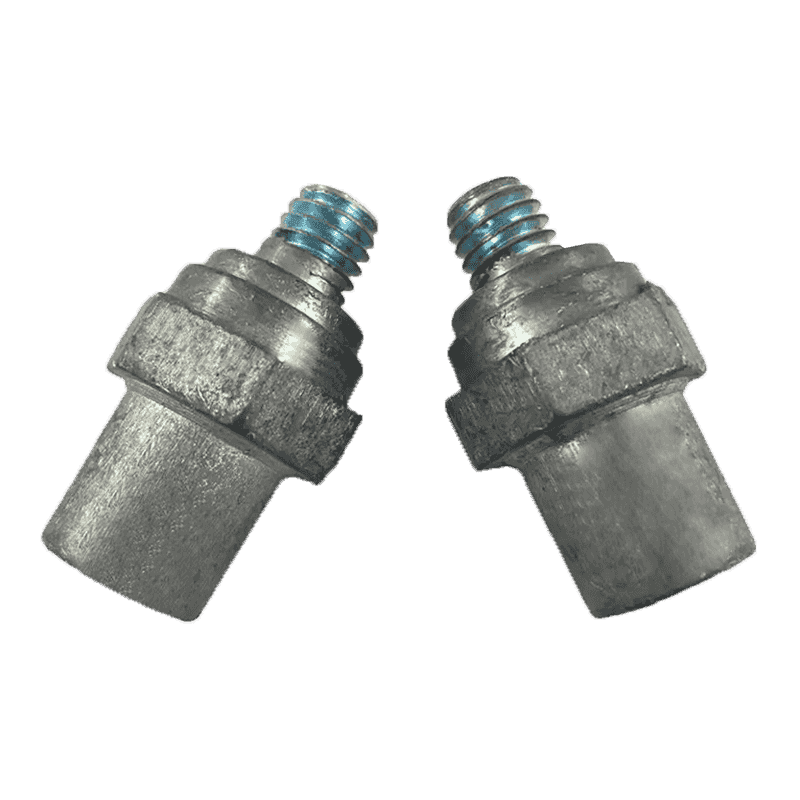

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Aké sú aplikácie a technické výzvy príslušenstva pre batériu v oblasti nových energetických batérií?

Ako dôležitá súčasť systému batérie, Batériu hrá kľúčovú úlohu v oblasti nových energetických batérií. Jeho aplikácie a technické výzvy priamo ovplyvňujú výkon, bezpečnosť a spoľahlivosť nových energetických batérií. Príslušenstvo pre odlievanie batérie má širokú škálu aplikácií v nových energetických batériách, ktoré pokrývajú viaceré polia, ako sú elektrické vozidlá, systémy na ukladanie energie a zariadenia na obnoviteľnú energiu. Tieto aplikácie majú veľmi vysoké požiadavky na príslušenstvo pre batérie. Napríklad v elektrických vozidlách sa vyžaduje, aby príslušenstvo malo vynikajúcu tepelnú vodivosť, vysokú teplotu a mechanickú pevnosť, aby sa zabezpečila bezpečná prevádzka a dlhodobá stabilita systému batérie.

Jednou z hlavných technických výziev, ktorým čelia príslušenstvo pre odlievanie batérie v oblasti nových energetických batérií, je výber materiálu a zvládanie napätia. Nové energetické batérie zvyčajne pracujú v podmienkach vysokého napätia a vysokého prúdu, takže materiály príslušenstva batérie musia mať dobrú elektrickú vodivosť a odolnosť proti korózii a zároveň dokážu efektívne zvládnuť tepelné a mechanické napätie v systéme batérie, aby sa predišlo únave a poškodeniu spôsobenej koncentráciou napätia.

Pokiaľ ide o technologické inovácie, príslušenstvo pre odlievanie batérií musí neustále optimalizovať a zlepšovať svoje procesy navrhovania a výroby, aby sa prispôsobili rýchlemu vývoju a zmenám v novej technológii energetických batérií. Napríklad v reakcii na ľahké a požiadavky na tesnenie príslušenstva batérií v lítium-iónových batériách musíme preskúmať nové zliatiny materiálov, technológie spracovania a technológie povrchového poťahovania, aby sme zlepšili výkon a spoľahlivosť produktu.

Aplikácia príslušenstva batérie v oblasti nových energetických batérií zahŕňa aj zlepšenie hustoty energie a životnosť cyklu. Vďaka popularite elektrických vozidiel a systémov na uchovávanie energie sa zvyšujú a vyššie a zvýšili príslušenstvo pre batérie, čo vyžaduje príslušenstvo pre batérie, aby účinne znížila stratu energie a zvýšila výdrž batérie, čím sa znížilo celkové náklady a zlepšilo sa udržateľnosť.

V procese návrhu a výroby príslušenstva batérií vyliečky, ako vyvážiť požiadavky na výkon produktu a nákladovú efektívnosť?

Ako profesionál Batériu Výrobca, vyrovnávanie požiadaviek na výkon výrobkov a nákladovú efektívnosť je kľúčovým problémom, ktorý potrebujeme nepretržite optimalizovať a preskúmať počas procesu navrhovania a výroby. Ako nevyhnutná súčasť komponentov batérií je návrh a kvalita výroby príslušenstva batérií priamo ovplyvňujú výkon, trvanlivosť a konkurencieschopnosť trhu s batériovými výrobkami. Tu sú naše stratégie a postupy pri vyrovnávaní výkonu a nákladov:

Počas fázy návrhu úzko spolupracujeme so zákazníkmi pri výbere najvhodnejších materiálov, ako je zliatina z hliníka alebo zliatiny zinku, podľa konkrétnych aplikačných scenárov a funkčných požiadaviek príslušenstva batérií. Výber materiálov zohľadňuje nielen jeho mechanické vlastnosti a odolnosť proti korózii, ale tiež zohľadňuje nákladovú efektívnosť a udržateľnosť. Analýzou a porovnaním charakteristík rôznych materiálov sme schopní kontrolovať výrobné náklady a zároveň splniť požiadavky na výkonnosť produktu, aby sme zabezpečili, že výrobky majú dobrú nákladovú efektívnosť.

Casting je jednou zo základných technológií na výrobu príslušenstva pre odlievanie batérie. Zabezpečujeme, aby výrobky mohli spĺňať presnú veľkosť a komplexné požiadavky na tvar prostredníctvom presného návrhu formy a efektívneho injekčného procesu. Optimalizácia parametrov procesu, ako je teplota topenia, injekčný tlak a rýchlosť chladenia, nielen zvyšuje účinnosť výroby, ale tiež znižuje spotrebu energie a mieru šrotu, čím sa znižuje výrobné náklady.

Počas fázy návrhu produktu používame pokročilú technológiu CAD/CAM a simulačný softvér na návrh formy a optimalizáciu procesov. Prostredníctvom simulačnej analýzy sme schopní predpovedať a optimalizovať situáciu plnenia a plynulosť materiálu produktu počas procesu odlievania diera, vyhnúť sa defektom a zlepšiť konzistentnosť produktu. Tieto technické znamená nielen zlepšenie kvality a spoľahlivosti výrobkov, ale tiež efektívne kontrolovať výrobné náklady, čo zákazníkom poskytuje vysokovýkonné a cenovo dostupné riešenia príslušenstva batérií.

Nakoniec implementujeme prísny systém riadenia kvality a proces neustáleho zlepšovania. V každej fáze výroby sa vykonávajú prísna kontrola kvality a kontrola, aby sa zabezpečilo, že každé príslušenstvo pre odlievanie batérie spĺňa technické požiadavky a normy zákazníka. Prostredníctvom neustáleho zlepšovania a technologických inovácií neustále optimalizujeme návrhy produktov a výrobné procesy na zlepšenie výkonu a dopytu po trhu po vysokokvalitných príslušenstvách batérie.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.