Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viacPripojenie na batériu Die Casting diely

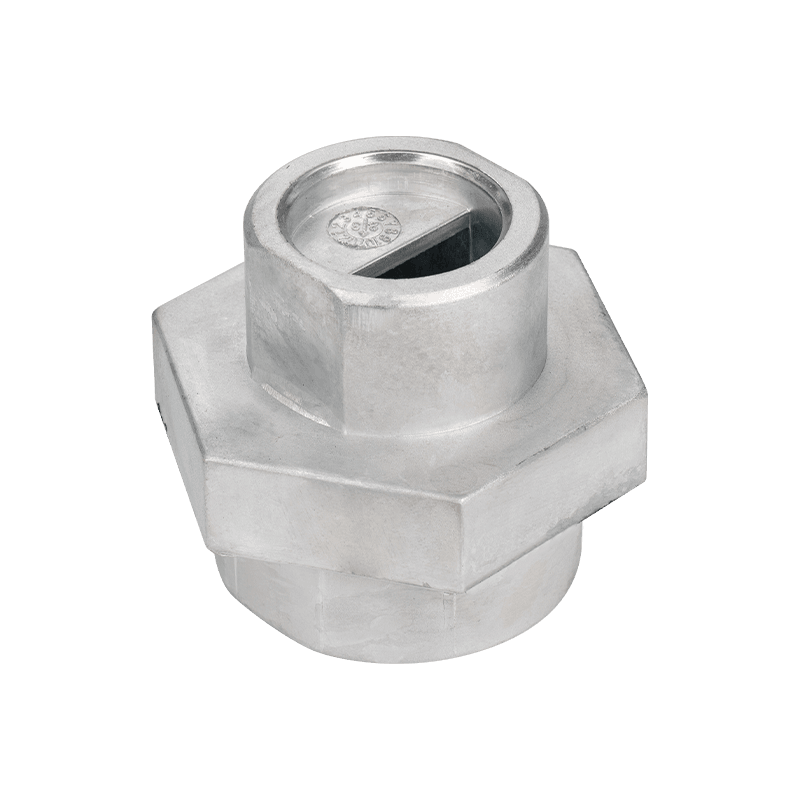

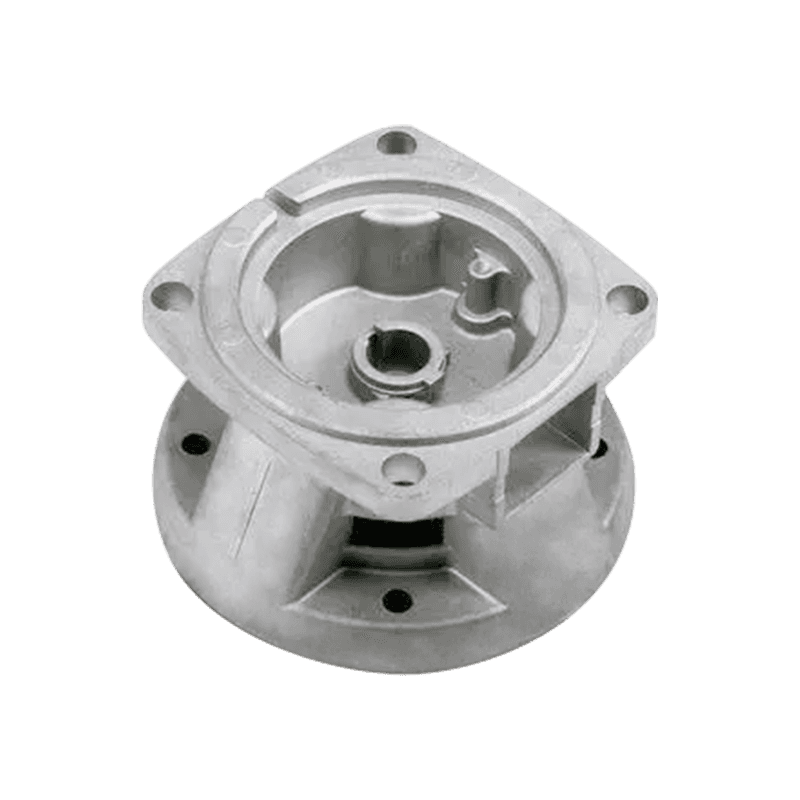

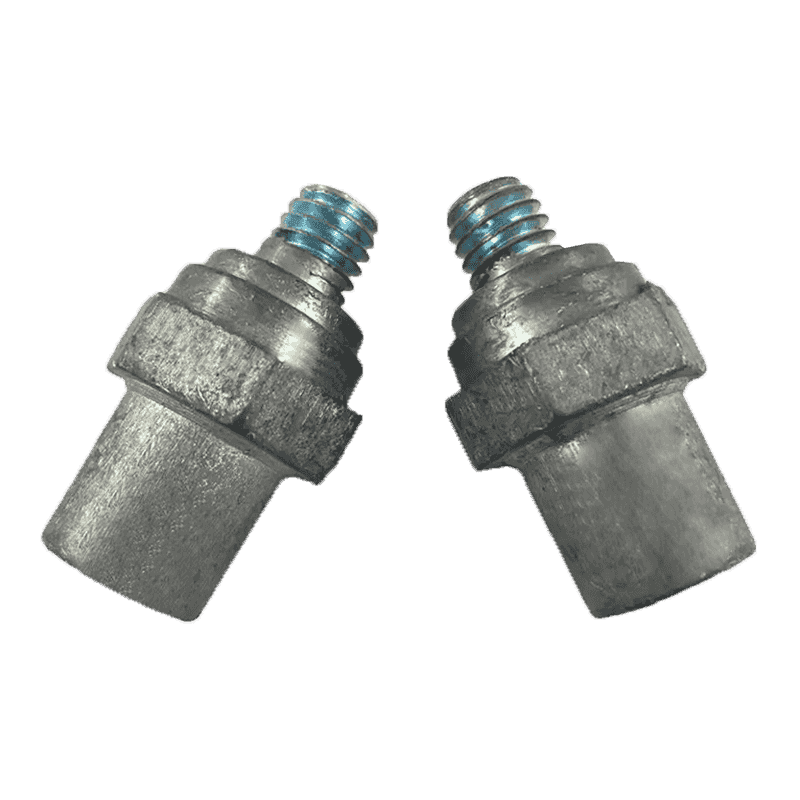

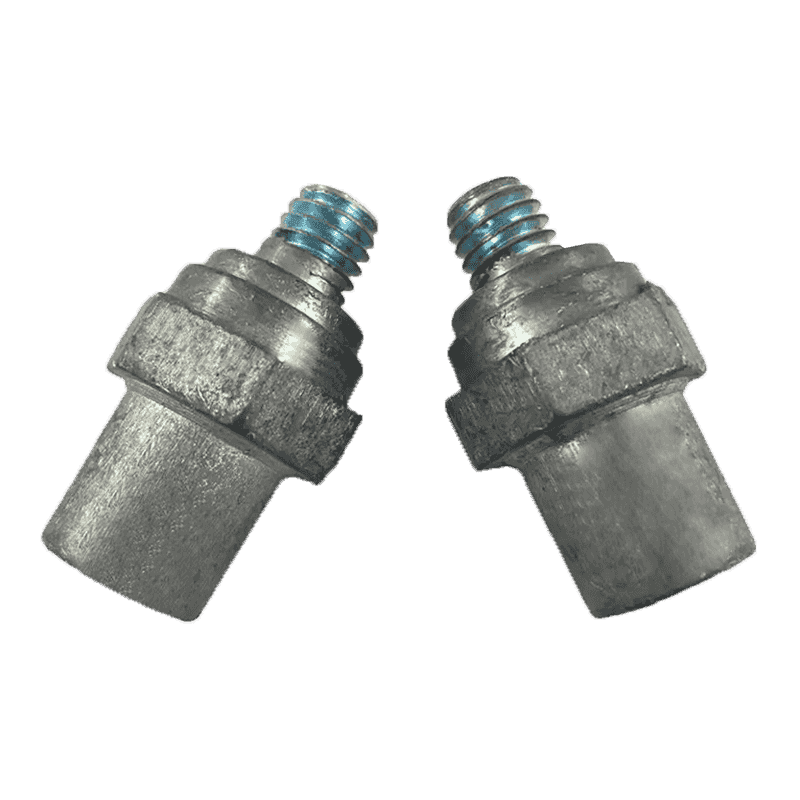

Časti pripojenia batérie sú príslušenstvo špeciálne používané na pripojenie batérií. V systémoch batérií zohrávajú dôležitú úlohu pri zabezpečovaní normálnej prevádzky a efektívneho výkonu batérií. Príslušenstvo pri pripojení batérie sa zvyčajne vyrába z vysokokvalitných kovových materiálov, ako je meď, hliník alebo nikel. Tieto materiály majú dobrú vodivosť a odolnosť proti korózii, môžu účinne prenášať prúd a chrániť batérie pred poškodením vonkajším prostredím.

Príslušenstvo pri pripojení batérie zahŕňa rôzne rôzne komponenty, ako sú pripojenie kusov, spojovacie vodiče, konektory a terminály. Spojovacie kusy sú kovové kúsky používané na spojenie pozitívnych a negatívnych pólov batérií. Zvyčajne majú zakrivený tvar, ktorý môže kontaktovať polaritu batérie a poskytnúť stabilný prúd prenosu prúdu. Pripojovacie vodiče sú vodivé vodiče používané na pripojenie batérií k iným elektronickým zariadeniam alebo systémom. Spojovacie vodiče sú zvyčajne vyrobené z vysoko kvalitných medených drôtov s dobrou vodivosťou a trvanlivosťou. Konektory sú rozhrania používané na pripojenie batérií a iných zariadení. Môžu zabezpečiť spoľahlivé elektrické pripojenia a pohodlnú inštaláciu. Terminály sú kovové zátky alebo zásuvky používané na pripojenie batérií a iných zariadení. Zvyčajne majú špecifické tvary a veľkosti, aby zabezpečili správne spojenie a bezpečnosť.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

V procese návrhu a výrobného procesu pripájania batérií vymizú diely, ako zabezpečiť, aby boli vodivosť a mechanická pevnosť výrobku súčasne v najlepšom stave?

Ako profesionálny výrobca Pripojenie na batériu Die Casting diely , zabezpečenie toho, aby boli vodivosť a mechanická sila produktu v najlepšom stave súčasne, je jedným z hlavných cieľov v našom procese navrhovania a výroby. Vodivosť a mechanická pevnosť sú dva kľúčové ukazovatele výkonu častí pripojenia batérie, ktoré priamo ovplyvňujú účinnosť a spoľahlivosť systému batérie.

Pokiaľ ide o výber materiálu, dávame prednosť zliatinovým materiálom s vysokou vodivosťou a mechanickou pevnosťou. Hliníková zliatina a zliatina meďnatého sú bežné voľby. Hliníková zliatina má dobrú vodivosť a ľahké výhody, zatiaľ čo zliatina meďnatého má vyššiu vodivosť a mechanickú pevnosť. V závislosti od potrieb konkrétnych aplikácií vyberieme rôzne vzorce zliatiny, aby sme našli najlepšiu rovnováhu medzi vodivosťou a silou.

V plnej miere využívame technológie počítačového dizajnu (CAD) a počítačového inžinierstva (CAE) vo fáze návrhu na optimalizáciu geometrie a štruktúry častí pripojenia batérie prostredníctvom simulačnej analýzy. Prostredníctvom analýzy konečných prvkov (FEA) sme schopní predpovedať výkon materiálov pod stresom a prúdom, aby sme optimalizovali návrh, znížili odpor a zlepšili pevnosť. Napríklad môžeme upraviť plochu prierezu a tvar častí pripojenia, aby sme zabezpečili najkratšiu cestu prúdu a najnižší odpor, pričom zvýšime pevnosť a tuhosť štruktúry.

Pokiaľ ide o výrobný proces, využívame technológiu s vysokou presnosťou na zabezpečenie konzistencie a presnosti produktu. Proces nalievania môže produkovať diely s komplexnými tvarmi a presnými detailmi, ktoré sú nevyhnutné pre vodivosť a mechanickú pevnosť častí pripojenia batérie. Kontrolujeme parametre preliatia diery, ako je teplota topenia, rýchlosť vstrekovania a rýchlosť chladenia, aby sme znížili tvorbu pórov a vnútorné napätie, zabezpečili hustotu a rovnomernosť odlievania, a tak zlepšili jeho vodivosť a pevnosť.

Po dokončení matricy vykonávame prísnu kontrolu a kontrolu kvality. Každá šarža výrobkov je testovaná na odpor a mechanické vlastnosti, aby sa zabezpečilo, že jej vodivosť a mechanická pevnosť spĺňajú konštrukčné normy a požiadavky zákazníkov. Prostredníctvom optickej mikroskopie a detekcie röntgenového žiarenia sme schopní preskúmať vnútornú štruktúru liatia a nájsť a eliminovať defekty, ktoré môžu ovplyvniť výkon, ako sú póry, inklúzie a trhliny.

Aké technické výzvy čelí aplikácii pripojenia batérie, čelia časti odlievacie diely v systémoch elektrických vozidiel?

V systémoch batérií elektrických vozidiel, Pripojenie na batériu Die Casting diely zohrávať dôležitú úlohu. Tieto časti sú zodpovedné iba za elektrické spojenie medzi bunkami batérií, ale musia si zachovať aj vysoký výkon a spoľahlivosť v drsnom pracovnom prostredí. Systémy batérií elektrických vozidiel však majú mimoriadne vysoké požiadavky na časti pripojenia, ktoré prinášajú sériu technických výziev. Tu sú naše stratégie a riešenia, ako splniť tieto výzvy ako profesionálny výrobca:

Systémy batérií elektrických vozidiel musia pracovať za podmienok vysokého prúdu a vysokého napätia, takže vodivosť a tepelný odpor častí pripojenia batérie musia byť veľmi lepšie. Výber materiálu je kľúčom k riešeniu tejto výzvy. Používame vysoko vodivé materiály, ako sú zliatiny medi, a súčasne optimalizujeme návrh, aby sme zaistili rovnomerné rozdelenie hustoty prúdu a znížili riziko miestneho prehriatia. Prostredníctvom presných výpočtov a analýzy simulácie sme schopní navrhnúť časti pripojenia, ktoré môžu efektívne vykonávať prúd a odolávať vysokým teplotám.

Systémy batérií elektrických vozidiel zažívajú časté cykly nabíjania a výboja a počas prevádzky závažné mechanické vibrácie, ktoré kladú vysoké požiadavky na mechanickú pevnosť a únavu odporu pripojených častí. Na vyriešenie tejto výzvy používame technológiu konečných prvkov (FEA) v fáze návrhu na vykonanie podrobnej analýzy distribúcie stresu častí a zlepšuje únavový odpor častí optimalizáciou štrukturálneho návrhu, ako je pridanie výsluchov a úpravy geometrie. Okrem toho vyberieme zliatinové materiály s vysokou pevnosťou a odolnosťou proti únave a zabezpečujeme, aby odlievanie bolo husté a bez defektov vo vnútri prísnym reguláciou parametrov procesu naliehania, ako je teplota plesní, injekčný tlak a rýchlosť chladenia, čím sa zlepší jeho mechanická pevnosť a spoľahlivosť.

Odolnosť proti korózii je ďalšou kľúčovou výzvou. V systémoch batérií elektrických vozidiel sú komponenty pripojenia často vystavené elektrolytom a vlhkým prostrediam, takže musia mať vynikajúci odolnosť proti korózii. Zvyšujeme odolnosť zložiek korózie prostredníctvom technológií povrchového spracovania, ako je elektrotechnická látka, eloxovanie a povlaky. Tieto povrchové úpravy môžu nielen tvoriť ochrannú vrstvu, ktorá zabraňuje erózii korozívnymi médiami, ale tiež zlepšuje výkon komponentov elektrického kontaktu a zabezpečí dlhodobú stabilnú prevádzku.

Pokiaľ ide o výrobný proces, vysoká presnosť a konzistentnosť sú základom pre zabezpečenie výkonu komponentov. Používame pokročilé zariadenia a technológiu na prelievanie diera, aby sme zaistili dimenzionálnu presnosť a konzistenciu tvaru každého komponentu. Prostredníctvom automatizovaných výrobných liniek a prísnych procesov kontroly kvality vrátane online testovania a úplnej kontroly zabezpečujeme, aby každá dodávka odliatia batérie splnila štandardy dizajnu a požiadavky zákazníkov.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.