Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viacBatériu olovené diery

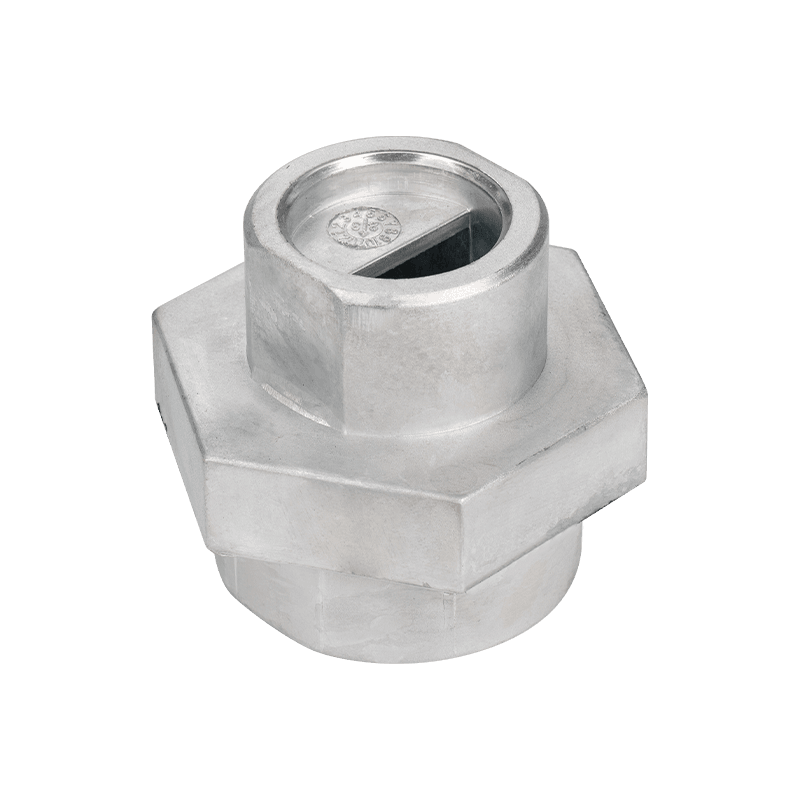

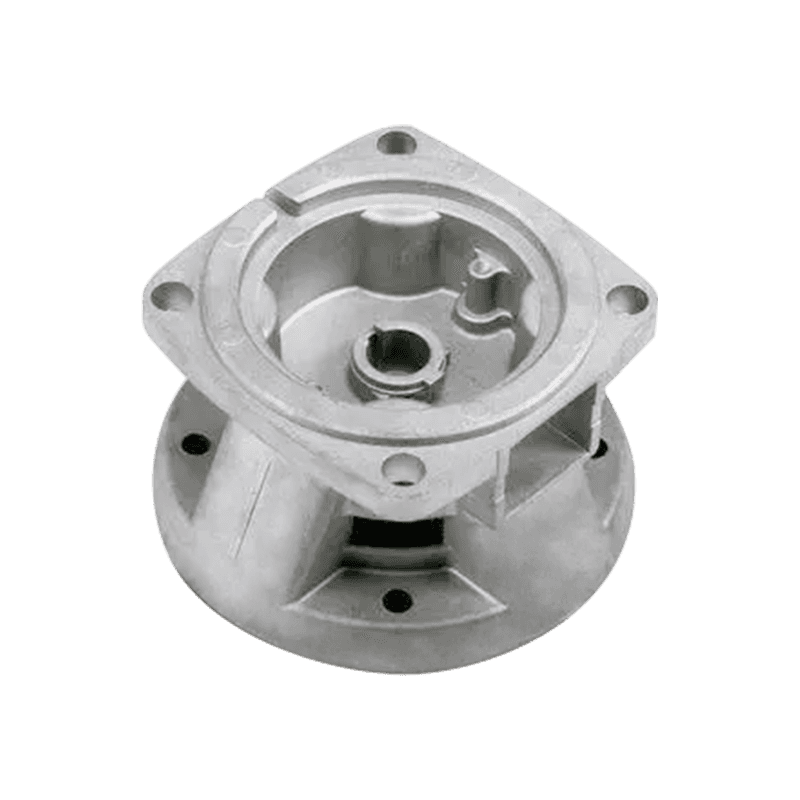

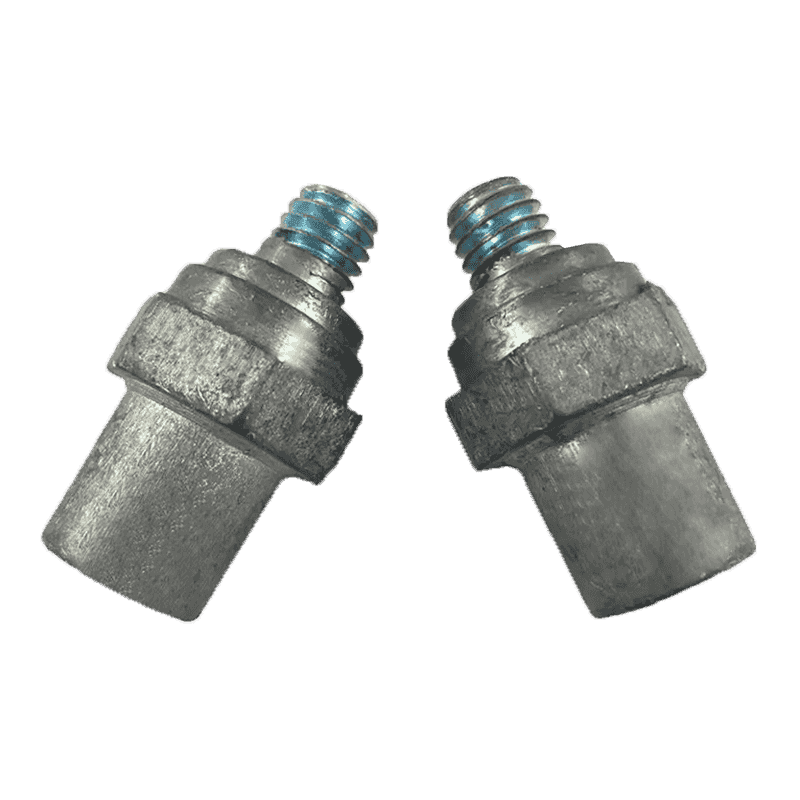

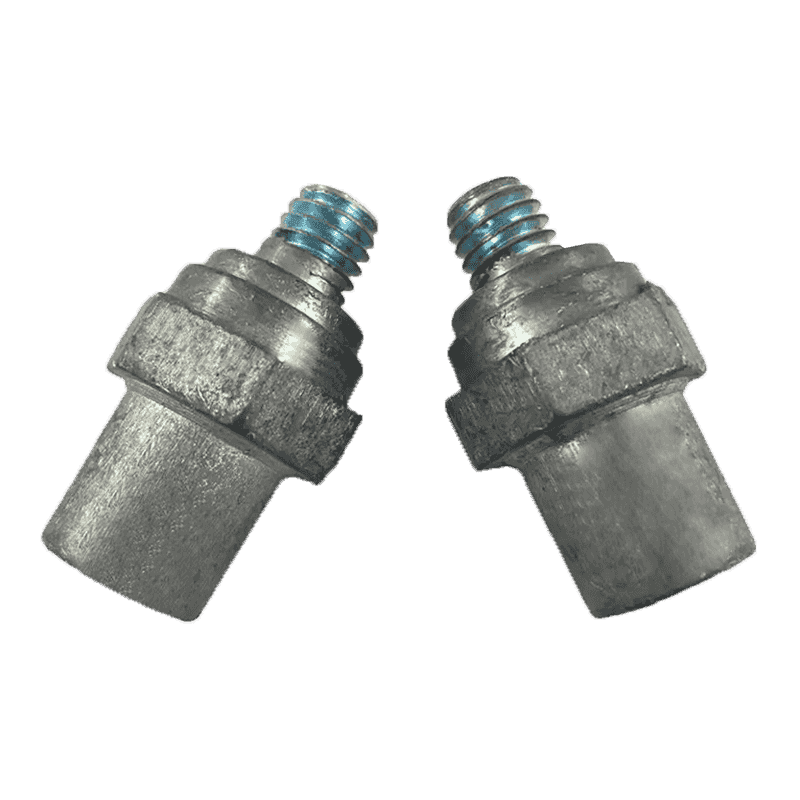

Olovené diely batérie sú dôležitým komponentom používaným pri výrobe batérií, ktorá hrá kľúčovú úlohu pri výkone a životnosti batérie.

Časti olova batérie sú vyrobené z olovnatého materiálu, ktorý je vynikajúcim elektrickým vodičom a materiálom odolným voči korózii s dobrou vodivosťou a trvanlivosťou. Môže efektívne prenášať prúd do kladných a záporných pólov batérie, aby sa zabezpečila normálna prevádzka batérie. Okrem toho majú olovené materiály nízky odpor a vysoký bod topenia, vydržia vysoké teplotné a vysoké požiadavky na prúd a zlepšujú bezpečnosť a stabilitu batérie.

V automobilovom priemysle sa diely olova batérie široko používajú vo výrobe batérií. Batéria je jednou z kľúčových komponentov automobilu, ktorá poskytuje vozidlu štartovaciu energiu energie a energie napájania. Olovené diely batérie zohrávajú dôležitú úlohu pri spájaní pozitívnych a záporných stĺpov a vodivosti v batérii, čo priamo ovplyvňuje výkon a životnosť batérie. Vysokokvalitné diely olova batérie môžu poskytnúť stabilný prúdový výkon a dlhá životnosť, čím sa zlepší spoľahlivosť a výkon automobilu.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Pri výrobe dielov na odlievanie batérie, ako optimalizovať proces mačania na zlepšenie mechanických vlastností a elektrickej vodivosti produktu?

Ako profesionál Batériu olovené diery Výrobca, chápeme kľúčovú úlohu procesu vyliečenia pri zabezpečovaní mechanických vlastností a elektrickej vodivosti produktu. Optimalizácia procesu preliatia diery nielen zlepšuje kvalitu produktu, ale tiež zvyšuje výkon produktu a spoľahlivosť v aplikáciách v reálnom svete. Začneme z nasledujúcich aspektov, aby sme komplexne optimalizovali proces vyliečenia, aby sme zaistili, že mechanické vlastnosti a elektrická vodivosť produktu sú optimálne:

Pri výbere materiálov na prelievanie diera používame zliatiny olova s vysokou čistotou a optimalizujeme zloženie zliatiny podľa konkrétnych požiadaviek na aplikáciu. Vysoký systém má vynikajúcu elektrickú vodivosť a nízky bod topenia, vďaka čomu je vhodný na preliatie diera. Okrem toho môžu byť mechanické vlastnosti a odolnosť olova zliatiny korózie ďalej zlepšená pridaním vhodných množstiev legúnkových prvkov, ako je antimón, cín a vápnik. Napríklad Antimón môže významne zvýšiť silu a tvrdosť zliatin olova, zatiaľ čo cín a vápnik môžu zlepšiť jej odolnosť proti húževnatosti a únave. Tieto vylepšené zloženia zliatiny významne zlepšujú mechanické vlastnosti odliatkov olova a zároveň zabezpečujú elektrickú vodivosť.

Počas procesu navrhovania a výroby foriem používame technológiu pokročilého počítačového dizajnu (CAD) a počítačom podporovaného inžinierstva (CAE) na presné navrhnutie geometrie a hradlého systému foriem. Simuláciou kovového prietoku a správania vodivosti tepla počas procesu odlievania sme schopní optimalizovať dizajn foriem, znížiť póry a zmršťovacie dutiny vo vnútri odliatku a zabezpečiť hustotu a uniformitu odlievania. Kvalitné formy nielen zlepšujú rozmerovú presnosť odliatkov, ale tiež zvyšujú ich mechanické vlastnosti a elektrickú vodivosť.

Počas skutočného procesu naliehania prísne riadime parametre procesu, ako je teplota topenia zliatiny olova, rýchlosť vstrekovania, teplota plesní a rýchlosť chladenia. Po prvé, presným reguláciou teploty topenia oloveného zliatiny je zabezpečená kovová tavenina, ktorá má dobrú plynulosť a môže vyplniť všetky detaily formy, čím tvorí husté odlievanie bez defektov. Po druhé, správne nastavenie rýchlosti vstrekovania a teploty formy môže účinne znížiť póry a praskliny vo vnútri odlievania a ďalej zlepšiť mechanické vlastnosti a elektrickú vodivosť liatia. Okrem toho optimalizáciou rýchlosti chladenia môžeme regulovať proces tuhnutia odlievania, znížiť vnútorné napätie a deformáciu a zabezpečiť rozmerovú stabilitu a mechanickú pevnosť liatia.

Aby sme ďalej zlepšili výkonnosť odliatkov olova, používame aj rôzne procesy následného spracovania. Napríklad prostredníctvom procesu tepelného spracovania je možné vylúčiť zvyškové napätie vo vnútri odlievania a jeho mechanické vlastnosti a služobná životnosť je možné zlepšiť. Ošetrenie pokovovania a povlaku môže zvýšiť odolnosť proti korózii a tvrdosť povrchu odliatkov oloveného diera, čím sa zabezpečí ich dlhodobá spoľahlivosť v drsnom prostredí. Okrem toho vykonávame obrábanie a presné obrábanie na zlepšenie povrchovej úpravy a rozmerovej presnosti odliatkov, čím sa zlepšuje ich vodivosť a spoľahlivosť spojenia.

Pokiaľ ide o ochranu a bezpečnosť životného prostredia, ako optimalizovať výrobný proces častí odlievania batérií, aby sa znížil vplyv na životné prostredie a zdravie pracovníkov?

Ako profesionál Batériu olovené diery Výrobca, vieme, že počas výrobného procesu musíme venovať pozornosť otázkam ochrany životného prostredia a bezpečnosti. Olovo je toxický kov, ktorý je potenciálne škodlivý pre životné prostredie a zdravie pracovníkov. Optimalizácia výrobného procesu na zníženie vplyvu na životné prostredie a zdravie pracovníkov sa preto zameriava na našu neustálu pozornosť a zlepšenie. Pri výbere a spracovaní surovín prísne kontrolujeme čistotu a zloženie zliatiny vedenia, aby sme sa vyhli používaniu surovín obsahujúcich škodlivé nečistoty. Nákupom vysokokvalitných ingotov olova a vykonávaním prísnych inšpekcií kvality pred vstupom do továrne zabezpečujeme, aby všetky suroviny spĺňali normy ochrany životného prostredia. Okrem toho prijímame ochranné opatrenia počas skladovania a prepravy surovín, ako je použitie vzduchotesných nádob a vyhradených skladov, aby sme zabránili úniku olovnatého prachu a pary.

Počas výrobného procesu používame pokročilé zariadenia na topenie a mazanie, vybavené efektívnymi systémami čistenia spalín a zariadeniami na zber prachu. Spalový plyn a prach generovaný počas procesu tavenia sa filtrujú a spracúvajú prostredníctvom čistiaceho systému, aby sa zabezpečilo, že emisie sú v súlade s environmentálnymi normami. Aby sa znížilo tvorba olovnatej pary počas procesu tavenia, optimalizovali sme parametre procesu tavenia, ako je regulovanie teploty topenia a zníženie prehriatia. Okrem toho používame uzavretý stroj na odstránenie diera na zníženie úniku olovnatej pary a prachu a ochrane pracovného prostredia pracovníkov.

Počas procesu vyliečenia používame automatizáciu a mechanizáciu na zníženie priameho vystavenia pracovníkom olovo. Na prepravu materiálov a odstránenie odliatkov používame automatické kŕmne systémy a robotické ramená, aby sme zabránili manuálnym operáciám pracovníkov v prostredí s vysokou teplotou a olovenou parou. Prevádzku a údržbu stroja na vykladanie diela vykonávajú odborníci, ktorí absolvovali prísne školenie a sú oboznámení s bezpečnými prevádzkovými postupmi a núdzovými opatreniami na zabezpečenie bezpečnosti výrobného procesu.

Zaviedli sme tiež rad opatrení na kontrolu životného prostredia v továrni na zníženie vplyvu olova na životné prostredie a zdravie pracovníkov. Napríklad nainštalujte vysokoúčinný ventilačný systém vo výrobnom dielni, aby ste udržali cirkulovaný a čistý vzduch a zabránil akumulácii olovnatej pary a prachu. Okrem toho sa výrobné zariadenia a vetracie systémy pravidelne udržiavajú a kontrolujú, aby sa zabezpečila ich normálna prevádzka a efektívna filtrácia. V prípade odpadu a zvyškov olova používame špeciálne vybavenie na zber a spracovanie, aby sme zabránili sekundárnemu znečisteniu.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.