Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

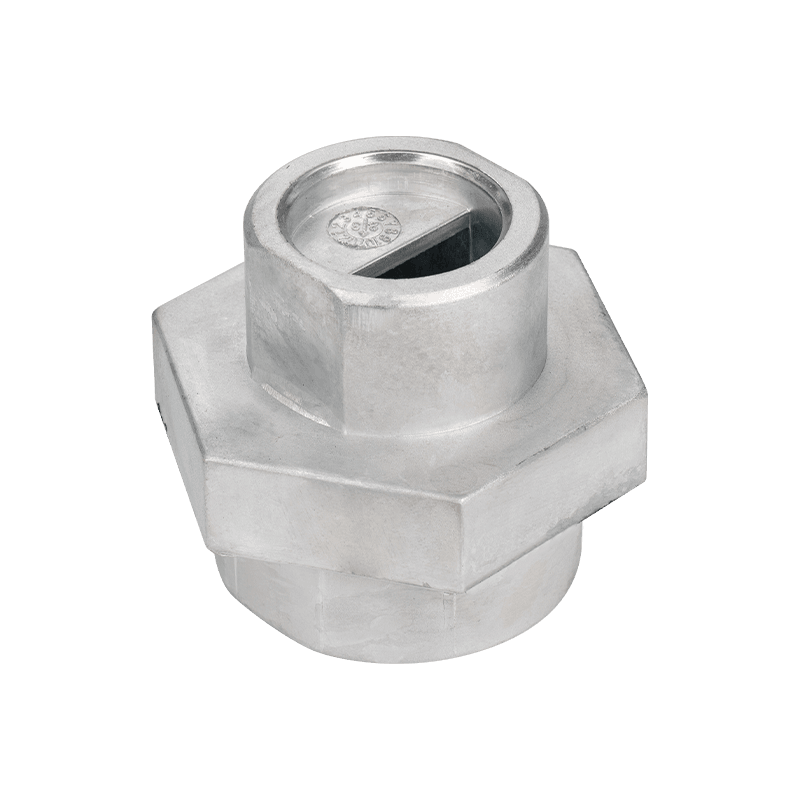

Prečítajte si viacRybárske vybavenie

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Ako si pri výrobe príslušenstva pre rybárske vybavenie zvoliť správny materiál zliatiny a proces vyliečenia?

Pri výrobe Príslušenstvo pre rybárske vybavenie, Je rozhodujúce zvoliť si správny zliatinový materiál a proces odlievania, ktorý priamo ovplyvňuje kvalitu, výkon a trvanlivosť produktu. Výber zliatinových materiálov musí zohľadniť jeho mechanické vlastnosti, odpor korózie a vlastnosti spracovania. V prípade rybárskeho príslušenstva zahŕňajú bežné zliatinové materiály zliatinu zinku, zliatinu hliníka a zliatinu horčíka. Zliatina zinku sa zvyčajne vyberá pre vynikajúcu odolnosť proti korózii a vysokú pevnosť, ktorá je vhodná na rybárske príslušenstvo v prostredí morskej vody. Zliatina z hliníka sa často používa pri výrobe rybárskeho príslušenstva, ktoré si vyžadujú vysokú pevnosť a oxidačnú odolnosť v dôsledku svojej ľahkej hmotnosti a dobrých mechanických vlastností. Zliatina horčíka má ľahšiu hmotnosť a dobré mechanické vlastnosti, vhodné na výrobu príslušenstva, ktoré je potrebné znížiť hmotnosť a zlepšiť trvanlivosť. Po druhé, výber procesu vyliečenia sa musí optimalizovať aj podľa štrukturálnej zložitosti, požiadaviek na presnosť a výrobnej šarže produktu. Vysokotlakové odlievanie (HPDC) je vhodné na výrobu príslušenstva, ktoré si vyžadujú vyššiu presnosť a kvalitu povrchu, zatiaľ čo gravitačné odlievanie je vhodné na výrobu veľkých a jednoduchých štruktúrnych príslušenstiev, ktoré môžu znížiť výrobné náklady a zlepšiť účinnosť výroby. Stručne povedané, racionálnym výberom zliatinových materiálov a procesov zliatiny je možné maximalizovať kvalitu a výkon príslušenstva pre rybárske vybavenie, aby sa uspokojili potreby rôznych prostredí a podmienok používania.

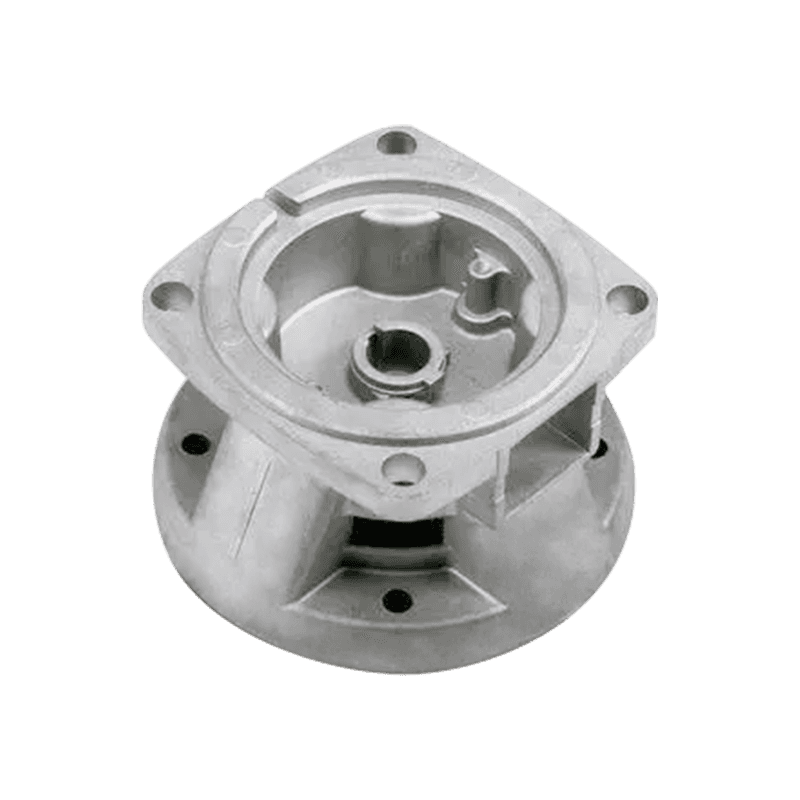

Ako zabezpečiť kontrolu kvality a efektívnosť výroby v procese odliatkov na odlievanie rybárskych zariadení?

V procese odlievania diera Rybárske vybavenie , kontrola kvality a efektívnosť výroby sú kľúčové problémy, na ktoré sa výrobcovia musia zamerať a optimalizovať.

Pokiaľ ide o kontrolu kvality, kľúč spočíva v formulácii prísnych tokov procesov a kvality. Pred odliatím na odlievanie sa používajú pokročilé dizajn a technológia výroby foriem na zabezpečenie presnosti a trvanlivosti formy, čo môže účinne vyhnúť defektom a deformácii produktu počas procesu formovania.

Počas procesu odlievania sa parametre odlievania, ako je tlak vstrekovania, rýchlosť vstrekovania a teplota kovu, presne kontrolujú, aby sa zabezpečila integrita formovania a kvalita povrchu produktu. Systém monitorovania a spätnej väzby v reálnom čase môže navyše zistiť a opraviť abnormality v procese odlievania včas, aby sa zabezpečilo, že každý produkt spĺňa požiadavky na návrh a očakávania zákazníkov.

Pokiaľ ide o efektívnosť výroby, optimalizáciou plánovania výroby a konfigurácie zariadení sa môže znížiť výrobný cyklus a spotreba energie a je možné zlepšiť využitie a priepustnosť výroby. Zavedenie automatizácie a inteligentných technológií, ako napríklad systémy operácie a analýzy údajov podporované robotom, môže zlepšiť flexibilitu a reakciu výrobných liniek a znížiť výrobné náklady a vstupy práce.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.