Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viacMechanické vyváženie diel

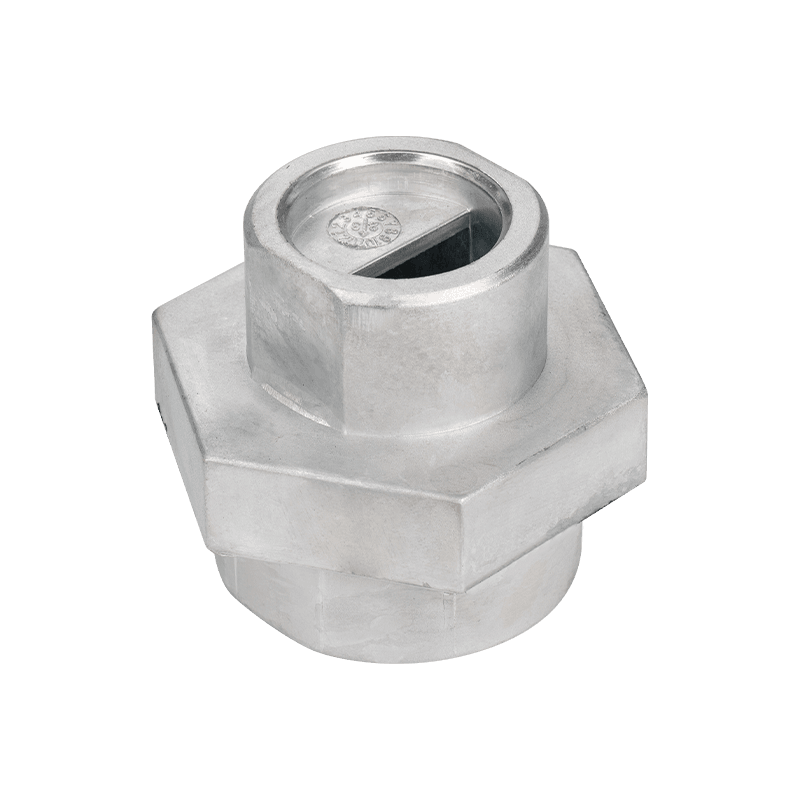

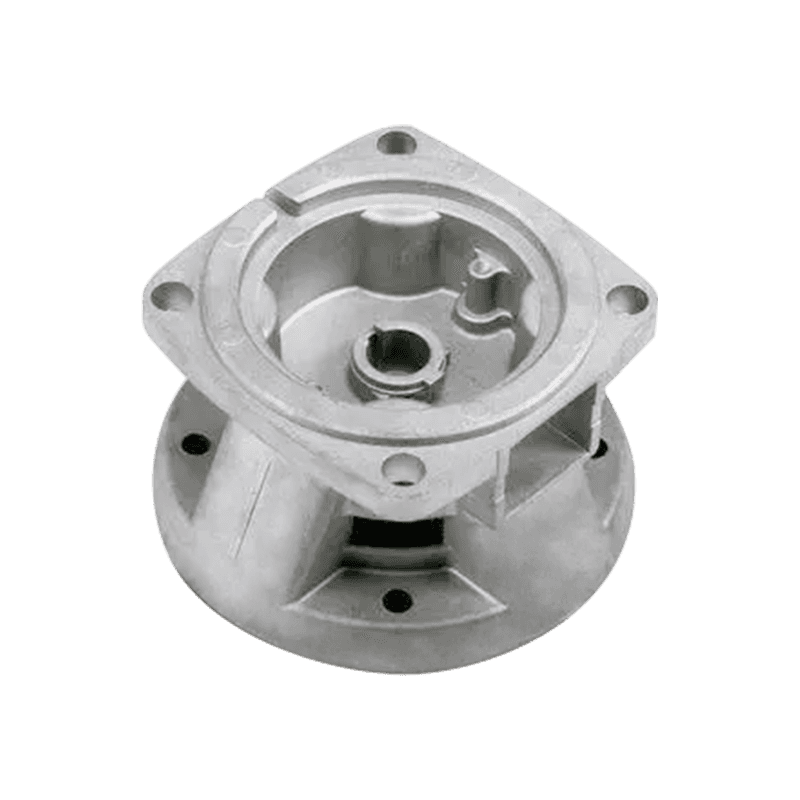

Mechanické vyvažovacie časti hrajú v mechanickom vybavení dôležitú úlohu a poskytujú požadovanú rovnováhu a stabilitu. Všeobecne sa používajú vo viacerých odvetviach vrátane priemyselnej výroby, letectva, automobilového priemyslu a energie.

Hlavnou funkciou mechanických vyrovnávacích častí je eliminovať nerovnováhu v rotujúcom alebo vibračnom zariadení, aby sa zabezpečila normálna prevádzka zariadenia. Nerovnováha môže spôsobiť vibrácie, hluk a dokonca poškodenie alebo nehody zariadenia. Mechanické vyvažovacie príslušenstvo udržiava rovnováhu zariadenia počas prevádzky pridaním alebo nastavením hmotností. Tieto príslušenstvo sú zvyčajne vyrobené z kovových materiálov, ako je železo, oceľ a hliník, aby sa zabezpečilo, že majú dostatočnú pevnosť a trvanlivosť.

Pri výbere a inštalácii mechanického vyrovnávacieho príslušenstva musíte byť veľmi opatrní. Rôzne typy zariadení vyžadujú rôzne typy vyrovnávacích príslušenstiev, aby sa zabezpečilo najlepší vyvažovací efekt. Pri výbere príslušenstva musíte zvážiť faktory, ako je rýchlosť rotácie, zaťaženie a frekvencia vibrácií zariadenia. Správna inštalácia je okrem toho tiež kľúčovým faktorom na zabezpečenie toho, aby vyrovnávacie príslušenstvo zohrávalo efektívnu úlohu. Nesprávna inštalácia môže spôsobiť uvoľnenie alebo nestabilné príslušenstvo, čo zase ovplyvňuje vyrovnávací účinok zariadenia.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Ako presne ovládať hrúbku steny mechanického vyváženia dielov liatia, aby ste dosiahli najlepší dynamický vyrovnávací efekt?

Vo výrobnom procese Mechanické vyváženie diel , presne ovládanie hrúbky steny liatia je jedným z kľúčových krokov na zabezpečenie dynamického vyrovnávacieho efektu. Nerovnomernosť hrúbky steny bude priamo viesť k vytesneniu stredu hmotnosti, čo ovplyvní vyváženie výkonu počas rotácie alebo pohybu. Aby sa dosiahli najlepší efekt dynamického vyváženia, musia výrobcovia prijať niekoľko presných opatrení.

Vo fáze návrhu by sa mal pokročilý softvér CAD/CAE používať na analýzu 3D modelovania a simulácie. Simuláciou rozloženia napätia, deformácie a stredu hmotnostnej polohy pod rôznymi hrúbkami steny je možné určiť optimálnu schému návrhu hrúbky steny. Tento proces vyžaduje, aby dizajnéri mali hlboké mechanické znalosti a bohaté praktické skúsenosti a boli schopní presne predpovedať a optimalizovať štrukturálny výkon odliatkov.

Vo fáze dizajnu foriem musí byť forma starostlivo vyrobená podľa výsledkov návrhu hrúbky steny. Presnosť formy priamo ovplyvňuje rovnomernosť hrúbky steny odlievania. Preto sú v procese výroby plesní vyžadované vysoko presné spracovateľské zariadenia a pokročilá technológia detekcie, aby sa zabezpečilo, že parametre, ako je veľkosť dutiny plesní a drsnosť povrchu, spĺňajú požiadavky na konštrukciu.

Počas procesu výroby odlievania matrice sa musia prísne kontrolovať aj parametre procesu odlievania, ako je teplota nalievania, tlak, rýchlosť a čas chladenia. Tieto parametre majú významný vplyv na proces tuhnutia, organizačnú štruktúru a rovnomernosť hrúbky steny odliatia. Prostredníctvom opakovaných pokusov a optimalizácie sa zistilo, že najlepšia kombinácia parametrov procesu dosahuje presnú kontrolu hrúbky steny odlievania.

Aké špeciálne návrhy alebo materiály sú potrebné na mechanické vyvažovanie dielov liatia, aby sa zvýšila ich trvanlivosť a stabilita?

Pri riešení vysokorýchlostných scenárov aplikácie rotácie, Mechanické vyváženie diel čeliť mimoriadne vysokým pracovným zaťažením a tvrdým pracovným prostredím. Aby sa zabezpečila jeho trvanlivosť a stabilita, výrobcovia musia prijať sériu špeciálnych návrhov alebo materiálov na zlepšenie výkonu odliatkov.

Pokiaľ ide o dizajn, musí sa plne zvážiť konštrukčná pevnosť a tuhosť odlievania. Optimalizáciou štrukturálneho dizajnu, ako je napríklad použitie zosilnenia rebier a zmena tvaru prierezu, je možné zlepšiť odpor deformácie a zaťažovaciu kapacitu odliatku. Súčasne sa musí presne vypočítať a upraviť centrum hmotnostnej polohy liatia, aby sa zabezpečilo, že dokáže udržať dynamickú rovnováhu počas vysokorýchlostnej rotácie.

Pokiaľ ide o výber materiálu, mali by sa vyberať materiály s vysokou pevnosťou, vysokým odporom opotrebenia a vysokým odporom únavy. Napríklad niektoré špeciálne zliatinové ocele, nehrdzavejúce ocele alebo zliatiny s vysokou teplotou atď. Môžu udržiavať stabilný výkon v drsnom prostredí, ako je vysoký teplota, vysoký tlak a vysoká rýchlosť. Okrem toho sa môžu zvážiť kompozitné materiály alebo technológia poťahovania, aby sa ďalej zlepšila tvrdosť povrchu a odolnosť odliatkov opotrebovania.

Okrem návrhu a výberu materiálov je optimalizácia výrobných procesov tiež dôležitým prostriedkom na zlepšenie trvanlivosti a stability odliatkov. Prijatím pokročilých technológií na preliatie diela, procesov tepelného spracovania a technológií povrchovej úpravy (ako je peening výstrelu, karburizácia a ochladenie atď.), Je možné výrazne zlepšiť organizačnú štruktúru odliatkov, mechanické vlastnosti a kvalitu povrchu materiálov. Tieto opatrenia pomáhajú znižovať vibrácie, hluk a opotrebovanie odliatkov počas vysokorýchlostnej rotácie, čím sa rozširuje ich životnosť a stabilita.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.