Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viacMechanická hmotnosť na získavanie dielov na odlievanie

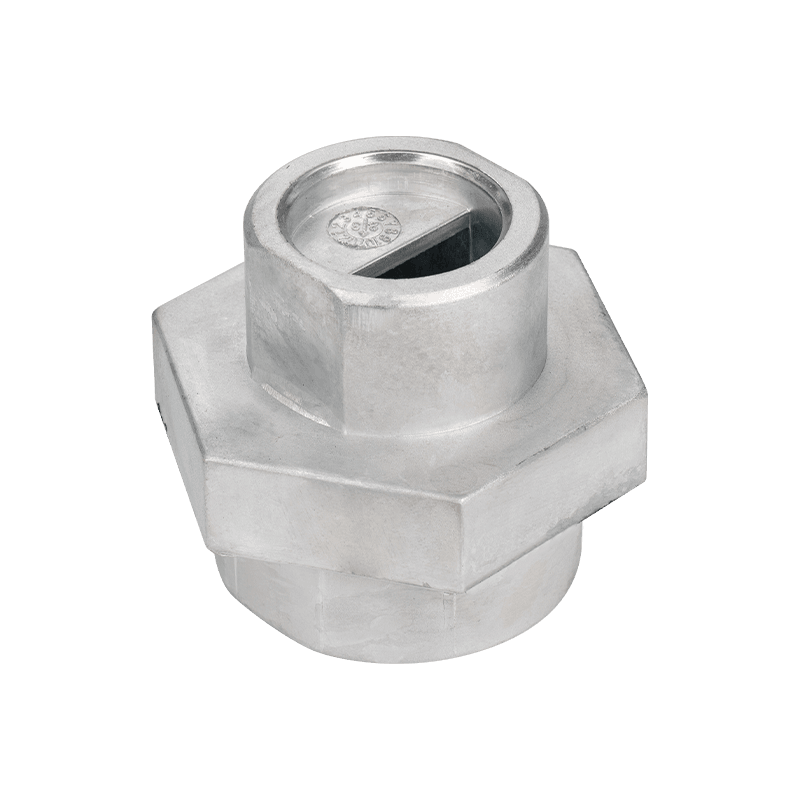

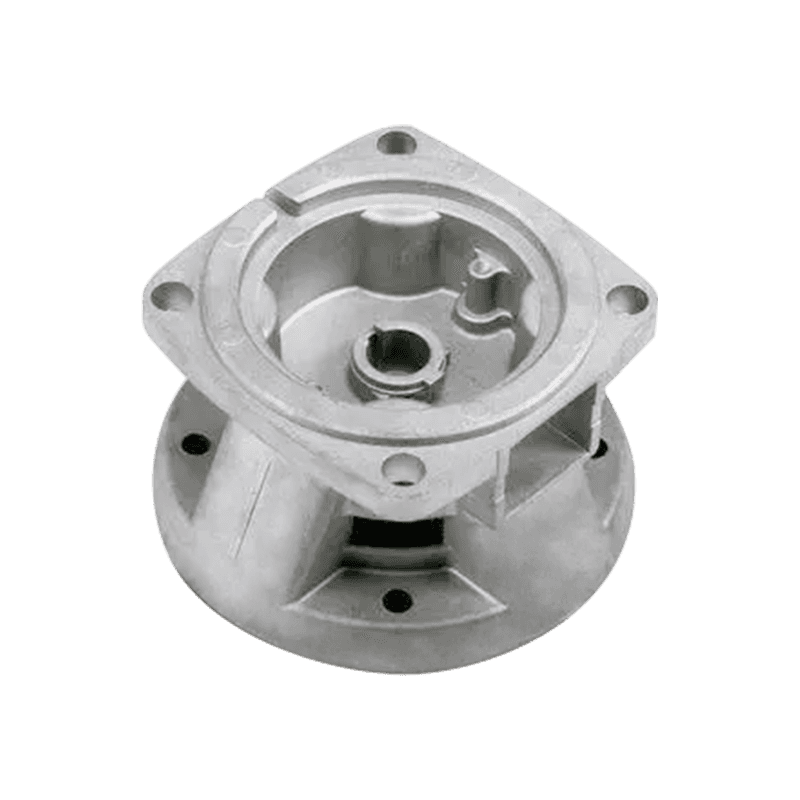

Časti na získavanie mechanickej hmotnosti sú príslušenstvo špecificky používané na zvýšenie hmotnosti mechanického zariadenia. Zvyčajne sú vyrobené z materiálov s vysokou hustotou, ako sú olovo, volfrám alebo železo, aby poskytovali ďalšiu hmotnosť a stabilitu. Tieto časti sa široko používajú v oblastiach automobilov, leteckého, stavebného a priemyselného vybavenia.

Hlavnou funkciou častí na získanie mechanickej hmotnosti je zvýšenie celkovej hmotnosti zariadenia. V niektorých aplikáciách môže zvýšenie hmotnosti zariadenia poskytnúť lepšiu stabilitu a rovnováhu. Napríklad v priemysle výroby automobilov sa časti mechanického prírastku hmotnosti často používajú na zlepšenie výkonu manipulácie a stability vozidla. Zvýšením celkovej hmotnosti vozidla je možné znížiť hrbole a kokteily vozidla pri jazde pri vysokých rýchlostiach alebo na stretnutie s nerovnými cestami, čím sa zlepší zážitok a bezpečnosť jazdy.

Časti na získanie mechanickej hmotnosti sa zvyčajne dajú prispôsobiť podľa rôznych potrieb. Podľa špecifických požiadaviek zariadenia je možné zvoliť časti nárastu rôznych materiálov a tvarov. Napríklad pre aplikácie, ktoré vyžadujú prírastok hmotnosti s vysokou hustotou, je možné zvoliť časti prírastku hmotnosti vyrobené z materiálov, ako je olovo alebo volfrás. Pre časti prírastku hmotnosti, ktoré vyžadujú väčší objem, je možné zvoliť časti prírastku hmotnosti vyrobené z materiálov, ako je železo. Okrem toho je možné navrhnúť a prispôsobiť tvar a veľkosť častí pri prírastku hmotnosti podľa skutočných potrieb.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Pri výrobe mechanických odliatkov s pridanou hmotnosťou, ako dosiahnuť cieľ zvýšenia hmotnosti pri zachovaní alebo zlepšovaní mechanických vlastností?

Pri výrobe odliatky na matrice s pridanou hmotnosťou , Výber správneho materiálu je kľúčom k zabezpečeniu toho, aby výrobok spĺňa požiadavky na hmotnosť pri zachovaní alebo zlepšovaní mechanických vlastností. Musíme zvážiť hustotu materiálu, pretože priamym spôsobom zvýšenia hmotnosti je zvoliť materiál s vyššou hustotou. Jednoduché zvýšenie hustoty však nemusí stačiť na splnenie všetkých požiadaviek na výkon, takže faktory, ako je pevnosť materiálu, húževnatosť, odolnosť proti korózii, tepelná stabilita a výkonnosť spracovania, sa musia tiež zvážiť komplexne.

V prípade odliatkov na matricu s pridanou hmotnosťou patria bežne používané materiály hliníkové zliatiny, zliatiny zinku, zliatiny horčíka a niektoré zliatiny medi. Tieto materiály majú dobré odlievacie vlastnosti a machináovateľnosť a môžu byť formulované podľa rôznych scenárov aplikácií, aby sa dosiahla požadovaná rovnováha hmotnosti a výkonu. Napríklad v prípade častí, ktoré musia odolávať veľkému zaťaženiu, je možné zvoliť vysoké hliníkové zliatiny alebo zliatiny medi a ich pevnosť sa môže ďalej zlepšiť procesmi, ako je tepelné spracovanie; V prípade častí, ktoré vyžadujú dobrú odolnosť proti korózii, je možné zvoliť materiály odolné voči korózii so špecifickými pridanými prvkami zliatiny.

Aby sa znížili náklady pri splnení požiadaviek na hmotnosť, môžu sa zvážiť aj kompozitné materiály alebo viacvrstvové materiálové štruktúry. Prostredníctvom primeraného výberu materiálu a konštrukčného dizajnu je možné dosiahnuť dvojité zlepšenie hmotnosti a výkonu mechanicky vážených odliatkov matrice bez toho, aby sa zvýšili príliš veľa nákladov.

Ako optimalizovať parametre procesu na reguláciu presnosti hmotnosti a vnútornej kvality mechanicky vážených odliatkov?

V procese odlievania diery je optimalizácia parametrov procesu dôležitým prostriedkom na kontrolu presnosti hmotnosti a vnútornej kvality mechanicky vážené odliatky . Proces odlievania matrice zahŕňa viac kľúčových parametrov, vrátane teploty nalievania, rýchlosti liatia, tlaku, doby držania a teploty plesní, ktoré priamo ovplyvňujú kvalitu formovania, presnosť hmotnosti a vnútornú štruktúru odlievania.

Aby sa dosiahla presná kontrola hmotnosti a vysoko kvalitná vnútorná štruktúra, je najprv potrebné určiť vhodnú teplotu nalievania a teplotu foriem. Príliš vysoká teplota nalievania spôsobí, že kovová kvapalina je príliš tekutina a je ľahké produkovať defekty, ako sú zmršťovacie dutiny a zmršťovanie; zatiaľ čo príliš nízka teplota nalievania ovplyvní kapacitu náplne kovovej kvapaliny a hustotu liatia. Teplota plesní ovplyvňuje rýchlosť chladenia a proces kryštalizácie odlievania a potom ovplyvňuje jej vnútornú štruktúru a výkon.

Príliš rýchlo nalievanie môže spôsobiť, že roztavený kov ovplyvní pleseň, čo má za následok striekanie a strhávanie vzduchu, čo ovplyvňuje kvalitu povrchu a internú kvalitu odlievania; Príliš pomaly nalievanie môže spôsobiť nedostatočnú plynulosť roztaveného kovu, čo ovplyvňuje integritu a presnosť hmotnosti odlievania. Tlak priamo ovplyvňuje plniacu kapacitu roztaveného kovu a hustotu liatia. Nadmerný tlak môže spôsobiť poškodenie formy alebo deformácie odliatku, zatiaľ čo príliš malý tlak môže spôsobiť defekty, ako sú póry a zmršťovanie vo vnútri odliatku.

Kontrola doby držania je tiež rozhodujúca. Nedostatočný čas držania môže spôsobiť neúplné tuhnutie vo vnútri odliatku, čo má za následok defekty, ako sú zmršťovacie dutiny a zmršťovanie; Aj keď príliš dlhá doba držania môže zvýšiť výrobný cyklus a náklady. Preto je potrebné určiť optimálny čas držania experimenty a optimalizáciu na základe špecifických materiálových a procesných podmienok.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.