Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

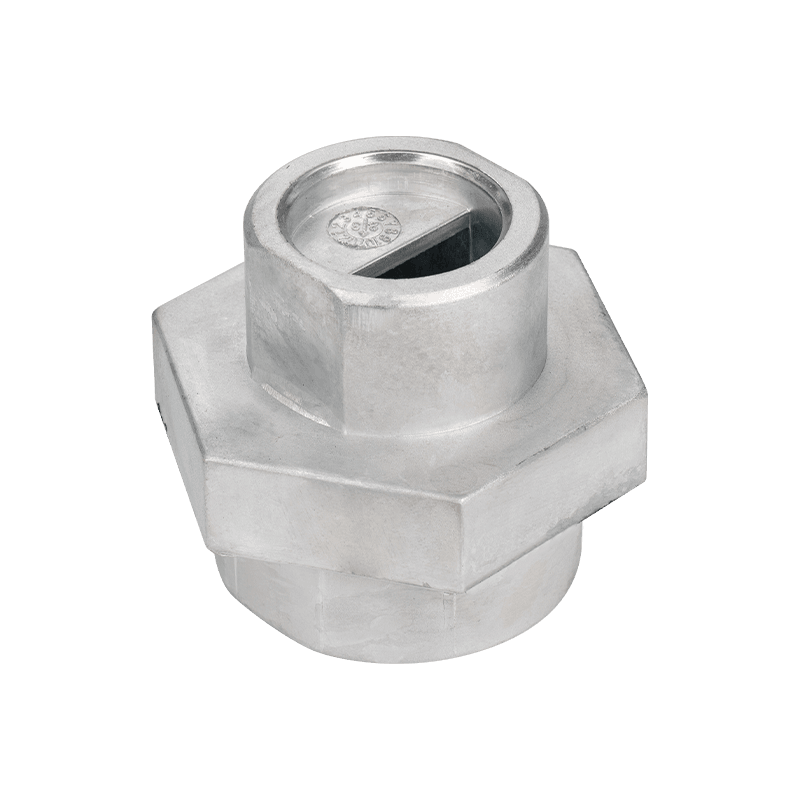

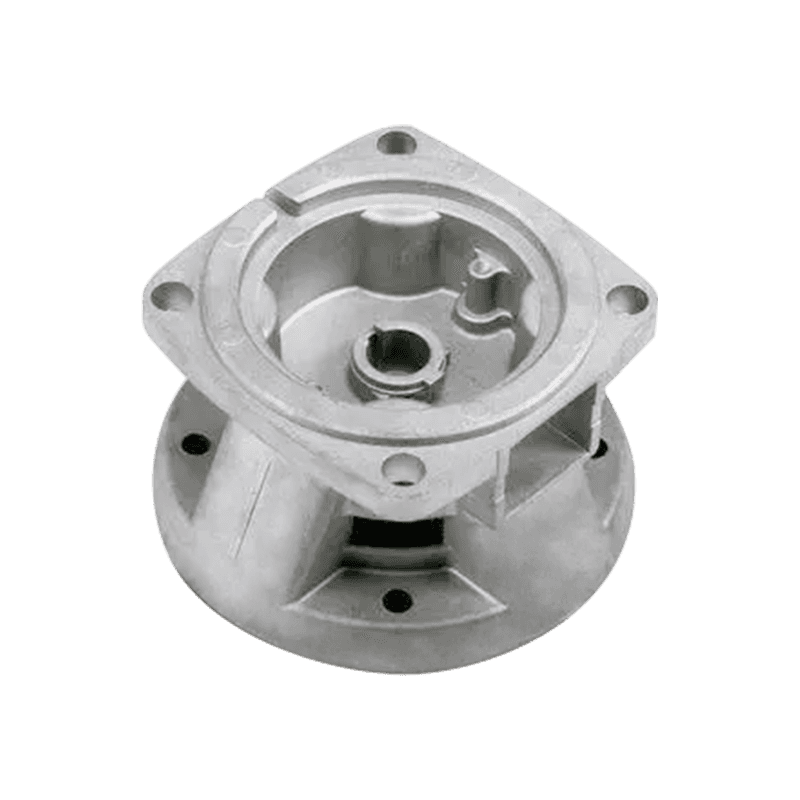

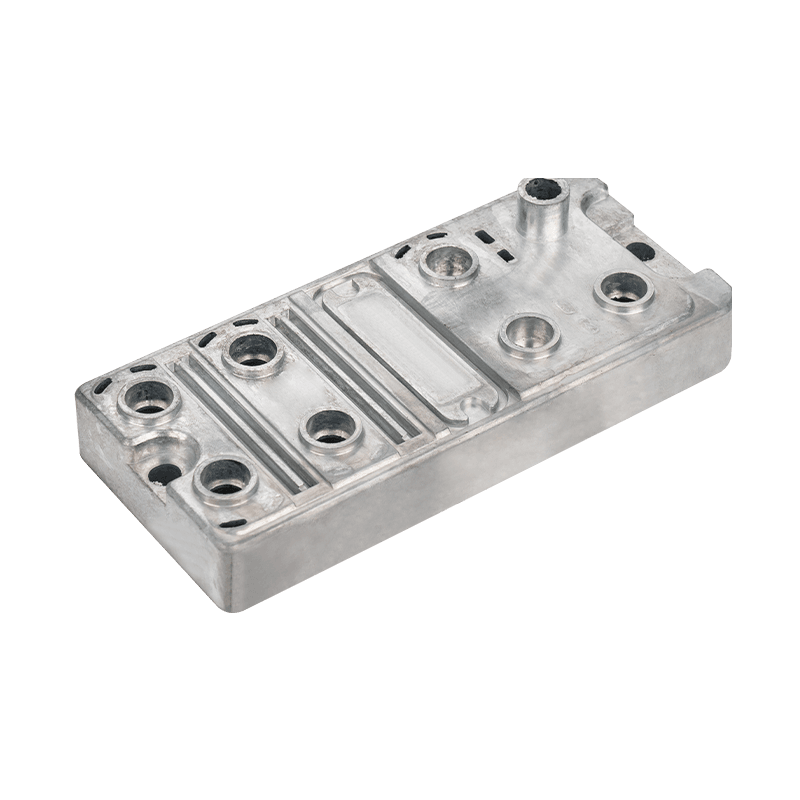

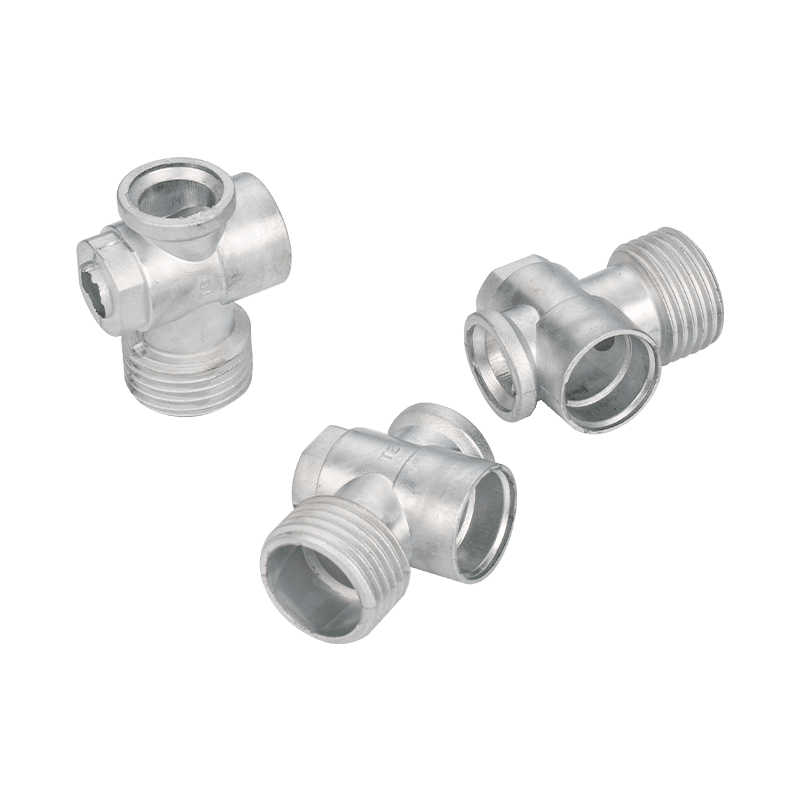

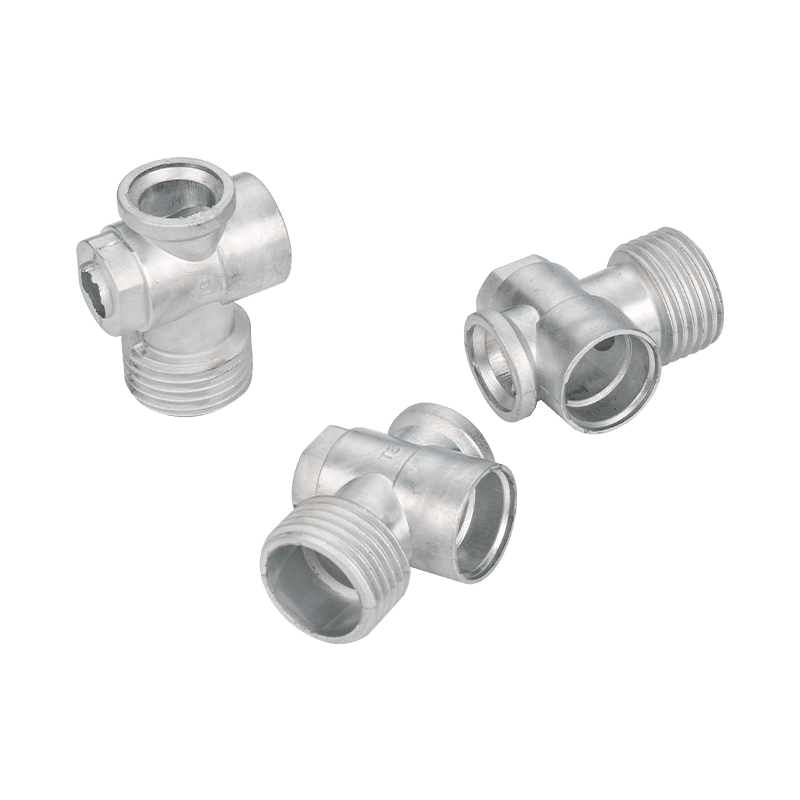

Prečítajte si viacZinkové zliatiny Kúpeľňové konektory Die Casting

Konektory kúpeľne zink zinkového zliatiny sú navrhnuté s ohľadom na pohodlie a bezpečnosť používateľov. Tieto príslušenstvo prijíma jedinečnú konštrukčnú štruktúru, vďaka čomu je proces inštalácie jednoduchý a rýchly. Používatelia môžu ľahko dokončiť inštaláciu bez použitia komplikovaných nástrojov alebo ťažkopádnych krokov. To nielen šetrí čas a energiu používateľov, ale tiež zlepšuje efektívnosť celého procesu inštalácie.

Okrem pohodlia majú kompromisy s kúpeľňovými konektormi zink zinkov aj vynikajúci tesniaci výkon. Môžu účinne zabrániť výskytu problémov s presakovaním vody a únikom, čo používateľom poskytuje bezpečnejšie a spoľahlivejšie prostredie na kúpanie. Tento vynikajúci tesniaci výkon nielen chráni kúpeľňu pred eróziou vody, ale tiež zabraňuje vstupu vlhkosti na stenu alebo podlahu, čím znižuje potenciálne poškodenie a náklady na opravu.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Ako zabezpečiť antikoróznu výkonnosť produktu počas procesu vyliečenia zliatiny zliatiny Kúpeľne zliatiny?

Protikorózne výkonnosť Zinkové zliatiny Kúpeľňové konektory Die Casting je jedným z kľúčových ukazovateľov výkonnosti v praktických aplikáciách. Vzhľadom na vlhkosť prostredia kúpeľne a dlhodobý kontakt s vodou musí mať konektor vynikajúcu protikoróznu schopnosť zabezpečiť jeho dlhodobé a stabilné použitie. Ako profesionálny výrobca sme prijali niekoľko opatrení na zabezpečenie antikorózneho výkonu produktu počas výrobného procesu a vykonali sme prísnu optimalizáciu a riadenie od výberu materiálu, kontroly procesu po povrchové ošetrenie.

Vyberáme si vysokokvalitné materiály zliatiny zinku, ktoré majú nielen dobré mechanické vlastnosti, ale majú aj vysokú odolnosť proti korózii. Prostredníctvom prísneho obstarávania a inšpekcie surovín zaistite, aby všetky materiály spĺňali vnútroštátne normy a normy kvality priemyslu, aby sa predišlo problémom s koróziou spôsobenými materiálnymi defektmi.

Návrh a výroba foriem je ďalším kľúčovým faktorom ovplyvňujúcim výkon proti korózii. Kvalitné formy môžu zabezpečiť, aby bol povrch dúcej kastát hladký a hustý, a znížil tvorbu povrchových defektov a mikro prasklín, čo je rozhodujúce pre zlepšenie výkonu proti korózii. Používame pokročilú technológiu CAD/CAM na návrh foriem v kombinácii so simulačnou analýzou na optimalizáciu štruktúry foriem, zabezpečenie toho, aby kovová kvapalina prúdila rovnomerne vo forme, rýchlosť chladenia je mierna a zabráni sa defektom, ako sú póry a studené zavretie. Súčasne sa na výrobu formy používa vysoko presné spracovateľské zariadenia CNC, aby sa zabezpečila povrchová úprava a presnosť formy.

Pokiaľ ide o riadenie procesu vyliečenia, používame pokročilé zariadenia a technológie nalievanie na presné ovládanie parametrov, ako je teplota, rýchlosť vstrekovania a tlak taveniny zliatiny, aby sa zabezpečilo, že zliatina zinku môže úplne naplniť pleseň pod vysokým tlakom, aby vytvorila hustú štruktúru odlievania. Používame tiež technológiu vákuovej matry na ďalšie zníženie pórov v odlievaní a zlepšenie odolnosti proti odlievaniu hustoty a korózie. Počas procesu vyliečenia sa parametre procesu monitorujú a zaznamenávajú v reálnom čase, aby sa zabezpečila stabilita a konzistentnosť každého cyklu vyliečenia.

Povrchové ošetrenie je kľúčovým krokom pri zlepšovaní odolnosti proti korózii konektorov zliatiny zink. Používame rôzne technológie povrchovej úpravy, ako je elektroplatovanie, postrekovanie a oxidačné ošetrenie, na vytvorenie hustého ochranného filmu, aby sa zabránilo vniknutiu korozívnych médií. Elektroplačný proces môže na povrchu odlievania vytvárať rovnomerný a hustý kovový povlak, ako je nikel, chróm atď. Pred elektroplatom vykonávame prísne povrchové predbežné ošetrenie, vrátane čistenia, morenia a aktivácie, aby sme zaistili, že povrch je čistý a bez nečistôt, a zlepšujeme adhéziu a uniformitu povlaku. Postrekovanie a oxidačné ošetrenie zlepšujú odolnosť proti korózii a odolnosť proti opotrebeniu odlievania vytvorením ochranného filmu.

Aby sme zabezpečili účinok a kvalitu povrchového spracovania, po každom procese vykonávame prísnu kontrolu kvality. Trvanlivosť odliatkov po povrchovom ošetrení v korozívnom prostredí sa overuje pomocou testovacích metód, ako je test soľného rozprašovania a test vlhkého tepla na simuláciu skutočného prostredia použitia. Prostredníctvom týchto testov je zabezpečené, aby každá šarža výrobkov spĺňala požiadavky na výkonnostné požiadavky proti korózii zákazníka.

Ako zabezpečiť vysokú presnosť a konzistentnosť konektorov kúpeľní zliatiny zink prostredníctvom riadenia procesu odlievania?

Pri výrobe Zinkové zliatiny Kúpeľňové konektory Die Casting , zabezpečenie vysokej presnosti a konzistentnosti produktu je hlavnou úlohou výrobcu. Vysoká presnosť a konzistentnosť súvisia nielen s účinkom použitia a životnosťou produktu, ale priamo ovplyvňujú spokojnosť zákazníkov a povesť značky. Ako profesionálny výrobca začíname z viacerých spojení, ako je dizajn foriem, riadenie procesu odlievania diel, kontrola kvality atď., Aby sme zabezpečili, že každý konektor môže dosiahnuť vysoké štandardy presnosti a konzistentnosti.

Dizajn a výroba foriem sú základom pre dosiahnutie vysokej presnosti. Používame pokročilý softvér CAD/CAM na návrh formy v kombinácii s technológiou analýzy simulačnej analýzy, aby sme presne simulovali proces toku a solinifikácie tekutého kovu zliatiny zinočnatého vo forme, optimalizáciu štruktúry foriem a predchádzanie potenciálnym problémom v návrhu. Prostredníctvom tejto simulačnej technológie je možné predvídať a vyriešiť problémy, ako je deformácia, zmršťovanie a koncentrácia stresu, ktoré sa môžu vyskytnúť pri odliatku. V procese výroby plesní používame vysoko presné CNC strojové náradie a vybavenie EDM, aby sme zaistili, že všetky detaily a veľkosť formy môžu spĺňať požiadavky na konštrukciu. Po výrobe formy vykonávame aj pokusy a optimalizáciu foriem, aby sme sa ďalej upravovali a zlepšili návrh formy, aby sa zabezpečilo, že v skutočnej výrobe môže pracovať stabilne.

Používame pokročilé zariadenie na preliatie diera, ktoré je vybavené presnými systémami teploty, tlaku a riadenia času. Tým, že prísnym regulovaním teploty taveniny zliatiny sa zaistí, že je preliate v optimálnom teplotnom rozsahu, aby sa zabránilo defektom odlievania spôsobených kolísaním teploty. Optimalizujte rýchlosť vstrekovania a tlak, aby sa zabezpečilo, že kovová kvapalina môže rýchlo a rovnomerne vyplniť pleseň, aby vytvorila hustú štruktúru liatia a vyhýbala sa defektom, ako sú póry, za studena a zmršťovacie otvory. Používame tiež technológiu vákua na vylievanie na ďalšie zníženie pórov v odliatkoch a zlepšenie hustoty a mechanických vlastností odliatkov. Stabilita a konzistentnosť výrobného procesu sú zabezpečené monitorovaním a zaznamenaním parametrov procesu každého cyklu vyliečenia v reálnom čase.

Počas výrobného procesu používame pokročilé testovacie zariadenia a technológie na vykonávanie prísnych inšpekcií kvality na každej šarži odliatkov. Použitím vysoko presného trojskupinového meracieho stroja sa kontrolujú kľúčové rozmery odliatkov, aby sa zabezpečilo, že spĺňajú požiadavky na konštrukciu. Vnútorná štruktúra odliatkov sa kontroluje metalografickými mikroskopmi a zariadeniami na kontrolu röntgenového žiarenia, aby sa zabezpečilo, že neexistujú žiadne vnútorné defekty. Vykonávame tiež mechanické vlastnícke testy, aby sme overili silu, tvrdosť a húževnatosť odliatkov, aby sme zaistili, že pri skutočnom používaní môžu vydržať rôzne mechanické napätia.

Aby sme ďalej zlepšili konzistentnosť a stabilitu výroby, vytvorili sme tiež kompletný systém riadenia kvality a striktne produkoval a spravoval v súlade s normami riadenia kvality ISO. Každý proces má podrobné prevádzkové špecifikácie a normy kvality a všetky výrobné záznamy a testovacie údaje sú prísne archivované a spravované, aby sa zabezpečilo, že každý odkaz je dobre zdokumentovaný.

Prostredníctvom vyššie uvedených komplexných opatrení na kontrolu a optimalizáciu môžeme zabezpečiť vysokú presnosť a konzistentnosť konektorov kúpeľní zliatiny zink. To nielen zlepšuje výkon a spoľahlivosť produktu, ale tiež zvyšuje dôveru a spokojnosť našich zákazníkov. V budúcom rozvoji sa budeme naďalej zaviazať k technologickým inováciám a zlepšovaniu kvality, aby sme zákazníkom poskytovali kvalitnejšie riešenia zliatiny zink zink.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.