Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viacElektronické diely zliatiny zintenzívne odlievanie

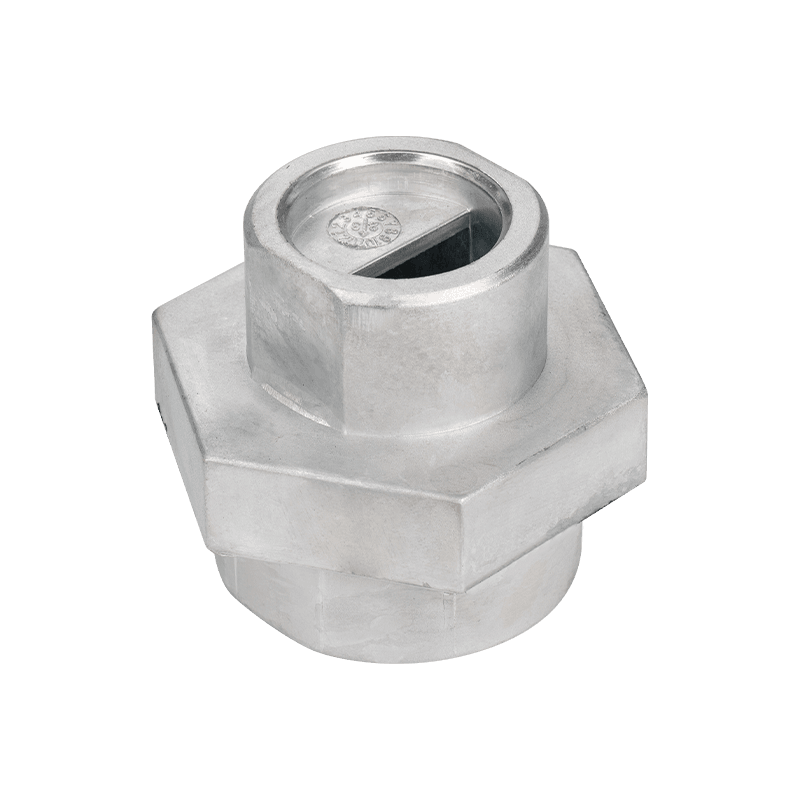

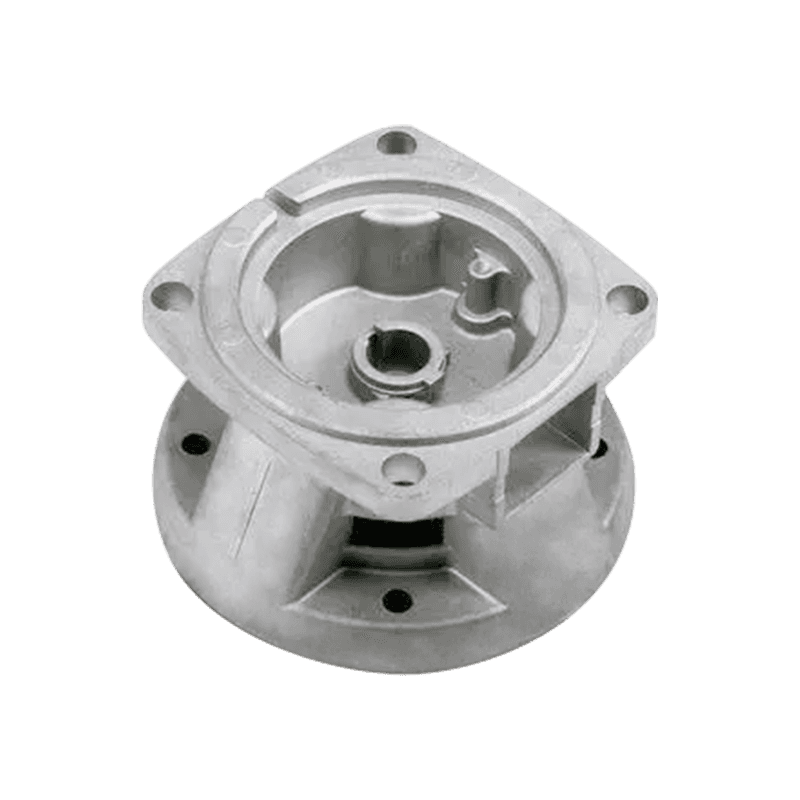

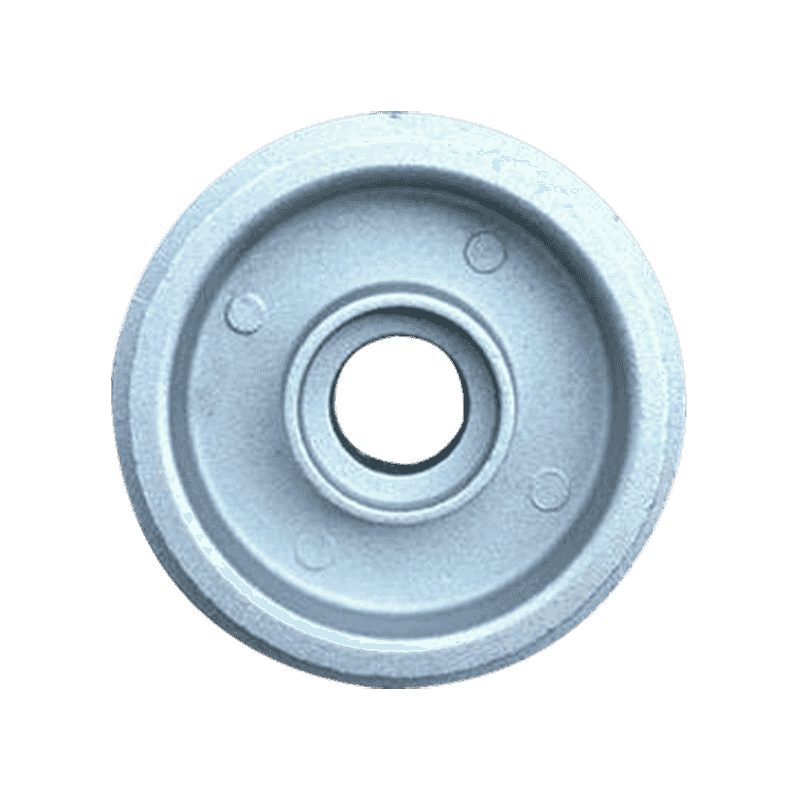

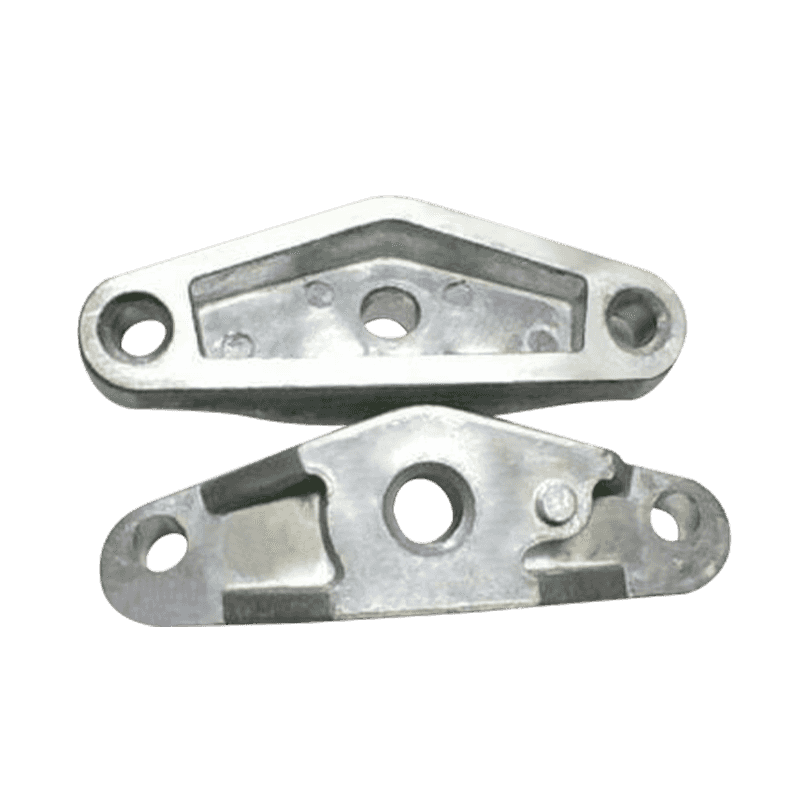

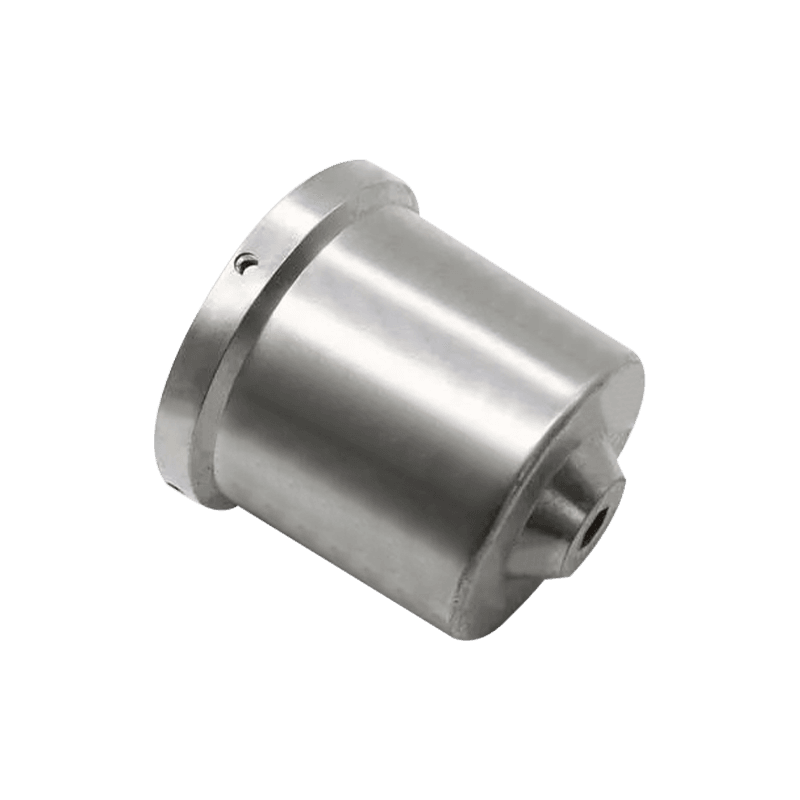

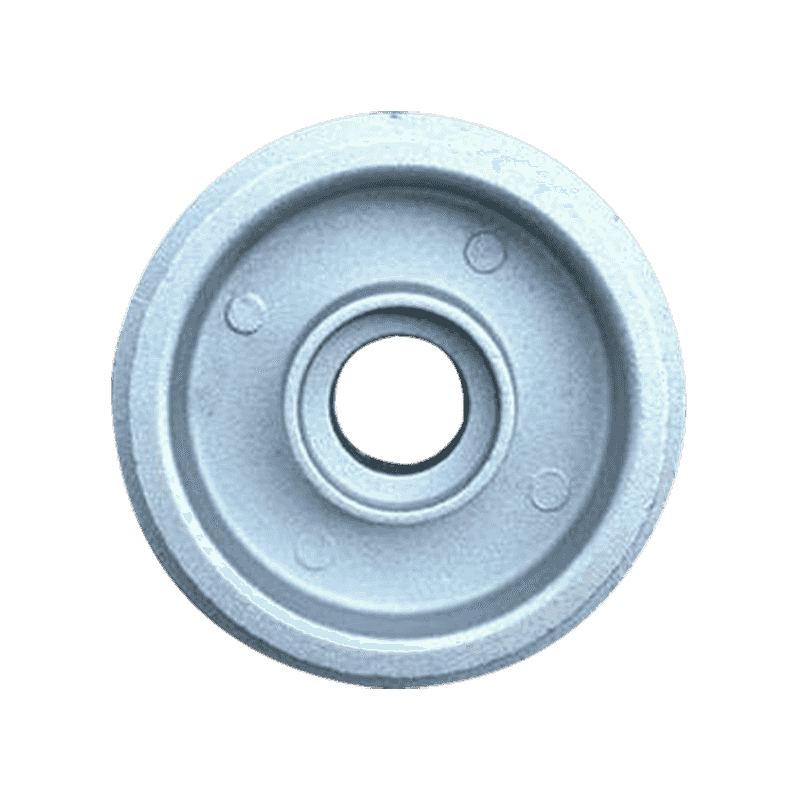

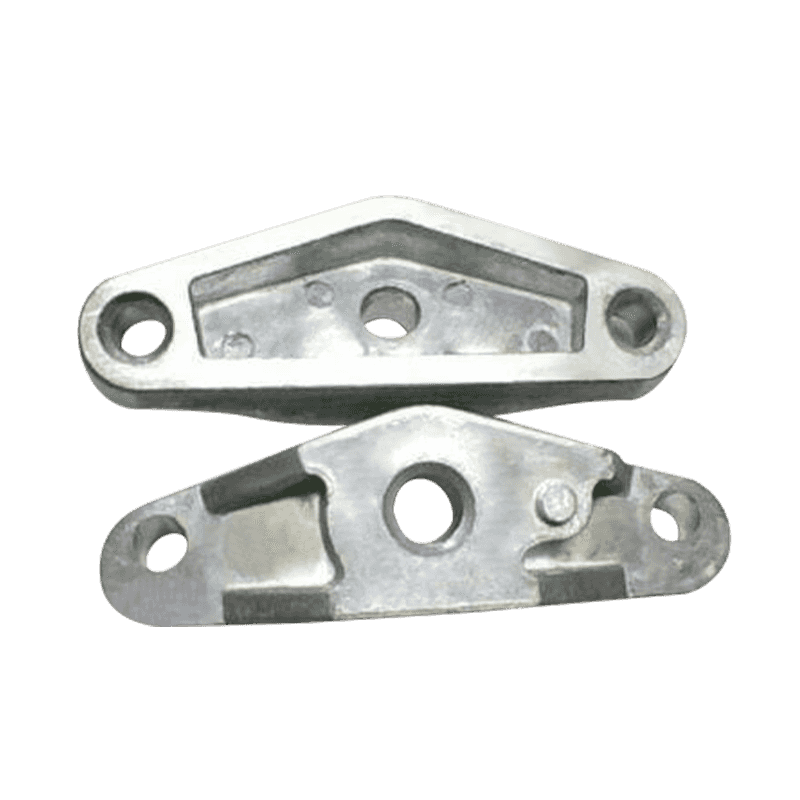

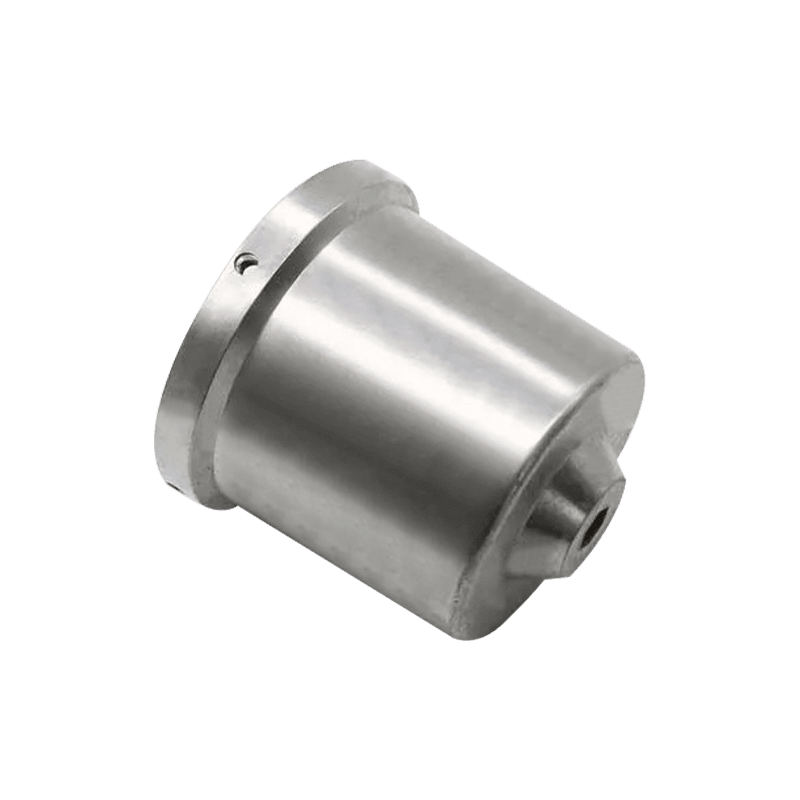

Elektronické diely zink zinočnatého sú elektronické komponenty vyrobené z vysoko kvalitných materiálov zliatiny zinku s vynikajúcou vodivosťou, odolnosťou proti korózii a mechanickou pevnosťou. Všeobecne sa používa v spotrebnej elektronike, počítačoch, komunikačných zariadeniach, automobilovej elektronike, priemyselnej automatizácii a ďalších oblastiach.

Materiály zliatiny zinku majú vynikajúcu vodivosť, ktorá môže účinne znížiť stratu prúdu a zlepšiť prevádzkovú účinnosť elektronických zariadení. V porovnaní s inými materiálmi môže zliatina zinku lepšie vykonávať prúd a zabezpečiť stabilnú prevádzku elektronického zariadenia.

Vysoká pevnosť a tvrdosť zliatiny zinku sú tiež jednou z jeho výhod. Môže odolať väčšiemu mechanickému napätiu, čím sa zabezpečí, že elektronické komponenty sa počas dlhodobého používania nedajú ľahko poškodiť. To umožňuje elektronickým komponentom zliatiny zinku udržiavať stabilný výkon a predĺžiť životnosť v rôznych drsných pracovných prostrediach.

Okrem toho má zliatina zinku tiež dobrý výkon spracovania. Je ľahké rezať, známky a vstrekovaciu pleseň, ktorá je vhodná na výrobu elektronických komponentov rôznych tvarov a veľkostí. To umožňuje výrobcom flexibilne navrhovať a vyrábať elektronické komponenty zliatiny zinku podľa rôznych potrieb, aby vyhovovali rôznym potrebám trhu.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

Elektronické výrobky zliatiny zinku

Konektor elektronického produktu hliníkovej zliatiny

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

Elektronické výrobky zliatiny zinku

Konektor elektronického produktu hliníkovej zliatiny

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Ako zabezpečiť vysokú presnosť a konzistentnosť výrobkov počas výrobného procesu elektronických častí zliatiny zintenzívneho odlievania?

Vo výrobnom procese Elektronické diely zliatiny zintenzívne odlievanie , zabezpečenie vysokej presnosti a konzistentnosti výrobkov je našou najvyššou prioritou profesionálneho výrobcu. To priamo ovplyvňuje výkon a spoľahlivosť konečného produktu a je tiež kľúčovým faktorom pre zákazníkov, aby si vybrali nás. Striktne vyberáme suroviny s vysokou čistotou zink zinočnatého, ktoré prechádzajú prísnou analýzou zloženia a testmi fyzického vlastníctva, aby sa zabezpečilo, že spĺňajú požiadavky na výrobu. Materiály s vysokou čistotou môžu poskytnúť stabilné charakteristiky plynulosti a tuhnutia počas procesu nalievania, znížiť vplyv nečistôt na kvalitu produktu a tak zlepšiť presnosť a konzistentnosť konečného produktu.

Dizajn a výroba foriem sú základom pre zabezpečenie vysokej presnosti. Používame pokročilý softvér CAD/CAM na návrh formy v kombinácii so simulačnou analýzou, na predpovedanie a optimalizáciu procesov toku kovov a chladenia a vyhýbanie sa potenciálnym problémom pri návrhu foriem. Počas výroby plesní používame vysoko presné CNC obrábacie stroje a technológiu presného obrábania na zabezpečenie rozmerovej presnosti a kvality povrchu formy. Predtým, ako sa forma dostane do výroby, je dizajn foriem ďalej optimalizovaný prostredníctvom skúšobných foriem a úprav, aby sa zabezpečilo, že môže fungovať stabilne vo výrobe.

Kontrola parametrov procesu vyliečenia je dôležitou súčasťou dosiahnutia vysokej presnosti a konzistentnosti. Používame pokročilé zariadenia na preliatie diela vybavených presnými systémami teploty, tlaku a času na reguláciu času. Počas výrobného procesu sa teplota taveniny zliatiny prísne kontroluje, aby sa zabezpečilo, že je preliate v optimálnom teplotnom rozsahu; Súčasne sa optimalizuje rýchlosť a tlak vstrekovania, aby sa zabezpečilo rovnomerný prietok kovu a zníženie defektov, ako sú póry a zatváranie za studena. Používame tiež monitorovací systém v reálnom čase na sledovanie a zaznamenávanie parametrov procesu každého cyklu vyliečenia, aby sa zabezpečila stabilita a konzistentnosť výrobného procesu.

Inšpekcia kvality je poslednou zárukou na zabezpečenie vysokej presnosti a konzistentnosti výrobkov. Počas výrobného procesu a po dokončení produktu vykonávame viac inšpekcií kvality vrátane rozmerového merania, povrchovej kontroly a testovania fyzických vlastností. Na kontrolu kľúčových rozmerov produktu použite vysoko presný trojskupinový merací stroj, aby ste zaistili, že spĺňa požiadavky na konštrukciu; Na vykonanie komplexnej kontroly povrchových defektov produktu použite optické inšpekčné zariadenia s vysokým rozlíšením; a overte silu a tvrdosť produktu pomocou testovania mechanických vlastností. Každý proces inšpekcie sa prísne vykonáva v súlade so systémom riadenia kvality ISO, aby sa zabezpečilo, že každá šarža výrobkov spĺňa vysoké štandardy požiadaviek na kvalitu.

Aby sme neustále zlepšovali presnosť a konzistentnosť výrobkov, aktívne sa zaoberáme technologickými inováciami a zlepšovaním procesov. Prostredníctvom spolupráce s vedeckými výskumnými inštitúciami a odborníkmi v priemysle študujeme a aplikujeme nové materiály, nové procesy a nové vybavenie na ďalšiu optimalizáciu výrobného procesu. Zaviedli sme tiež kompletný systém odbornej prípravy zamestnancov, pravidelne vykonávajú diskusie o odbornej príprave a zlepšovaní procesov, aby sme zabezpečili, že všetci zamestnanci vždy ovládajú najnovšie technológie a procesné normy.

Prostredníctvom vyššie uvedených komplexných opatrení na kontrolu a optimalizáciu sme schopní zabezpečiť vysokú presnosť a konzistentnosť elektronických častí zliatiny zink. To nielen zlepšuje výkon a spoľahlivosť produktu, ale tiež zvyšuje dôveru a spokojnosť zákazníkov. V budúcom rozvoji sa budeme naďalej zaviazať k technologickým inováciám a zlepšovaniu kvality, aby sme zákazníkom poskytli lepšie riešenia elektronických dielov zliatiny zink.

Aké sú procesy povrchového ošetrenia pre elektronické časti zliatiny zinku a ako zabezpečiť jeho odolnosť a estetiku?

Pri výrobe Elektronické diely zliatiny zintenzívne odlievanie , Proces povrchovej liečby má zásadný vplyv na trvanlivosť a estetiku produktu. Ako profesionálny výrobca používame rôzne technológie povrchovej úpravy, vrátane elektrotechniky, postrekovania a kefovania, na uspokojenie potrieb rôznych zákazníkov a zabezpečenie toho, aby diely fungovali dobre v rôznych aplikačných prostrediach. Nasleduje podrobná diskusia o týchto procesoch povrchového spracovania a zlepšení výkonnosti produktu.

Elektroplatácia je bežnou a dôležitou metódou povrchového spracovania. Na povrchu častí zliatiny zliatiny zinku ukladá kovový povlak, ako je nikel, chróm, zlato atď., Aby sa zlepšil odolnosť proti korózii a tvrdosť častí. Elektroplačný proces nielen zvyšuje fyzikálne vlastnosti častí, ale tiež im dáva vysoký lesk a vynikajúci vzhľad. Počas procesu elektroplatu prísne kontrolujeme parametre, ako je hustota prúdu, teplota a čas, aby sme zaistili hrúbku a rovnomernosť povlaku. Vykonávame tiež predbežné ošetrenie, ako je čistenie a morenie, aby sme odstránili vrstvy oleja a oxidu na povrchu, aby sa zabezpečilo, že povlak sa pevne priľne. Prostredníctvom vysoko kvalitných elektroplatných procesov môžu elektronické časti zliatiny zinku udržať dobrú trvanlivosť a krásu v drsnom prostredí.

Procesy postrekovania zahŕňajú postrekovanie prášku a kvapalinové postreky, ktoré sú vhodné pre diely, ktoré vyžadujú konkrétne farby a efekty textúry. Sprejovanie prášku využíva elektrostatickú činnosť na rovnomerné vrstvenie práškového povlaku na povrchu častí a potom tvorí tvrdý poťahový film po vysokom teplote pečenia. Kvapalné striekanie používa rozprašovaciu pištoľ na rovnomerné nastriekanie tekutiny na povrch častí a tvorí poťahový film po prírodnom sušení alebo pečení. Proces postrekovania poskytuje nielen rôzne farebné možnosti, ale môže tiež dosiahnuť rôzne povrchové textúry a lesklé efekty úpravou vzorca povlaku. Pred postrekovaním vykonávame prísne povrchové predbežné ošetrenie, aby sme zaistili silnú priľnavosť povlaku. Počas procesu postrekovania sú parametre postrekovacieho zariadenia presne riadené, aby sa zabezpečilo rovnomerné povlaky a predchádzali defektom, ako sú ochabnutia a bubliny. Časti po postrekovaní sú nielen vysoko odolné voči korózii, ale majú tiež vynikajúce dekoratívne efekty, ktoré spĺňajú vysoké požiadavky zákazníkov na vzhľad produktu.

Kreslenie drôtu je technológia, ktorá tvorí pravidelné čiary na povrchu častí mechanickým ošetrením, aby sa zvýšil jeho trojrozmerný zmysel a textúra. Výkres drôtov sa často používa v špičkových elektronických častiach na zlepšenie kvality a pocitu vzhľadu. V procese výkresu drôtu používame vysoko presné kreslenie drôtov na ovládanie hĺbky a rozstupov čiary, aby sme zaistili, že povrchový účinok každej časti je konzistentný. Pred kreslením drôtu vyčistíme a vyleštíme povrch, aby sme odstránili akékoľvek nečistoty, ktoré môžu ovplyvniť efekt kreslenia drôtu. Časti po kreslení drôtu sú nielen krásne a veľkorysé, ale tiež efektívne zakrývajú menšie povrchové defekty a zlepšujú celkovú kvalitu produktu.

Aby sme zabezpečili účinok procesu povrchového spracovania, vykonávame prísnu kontrolu kvality a kontrolu na každom spojení. Uniformita, adhézia a odolnosť povrchovej liečby sa overuje mikroskopickou kontrolou a testovaním fyzickej výkonnosti. Vykonávame tiež testy rezistencie na koróziu, ako sú testy soľného rozprašovania, aby sme zaistili, že ošetrené časti nie sú citlivé na koróziu a sfarbenie počas dlhých období použitia.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.