Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate...

Prečítajte si viacZinkové zliatinové lampa tyče

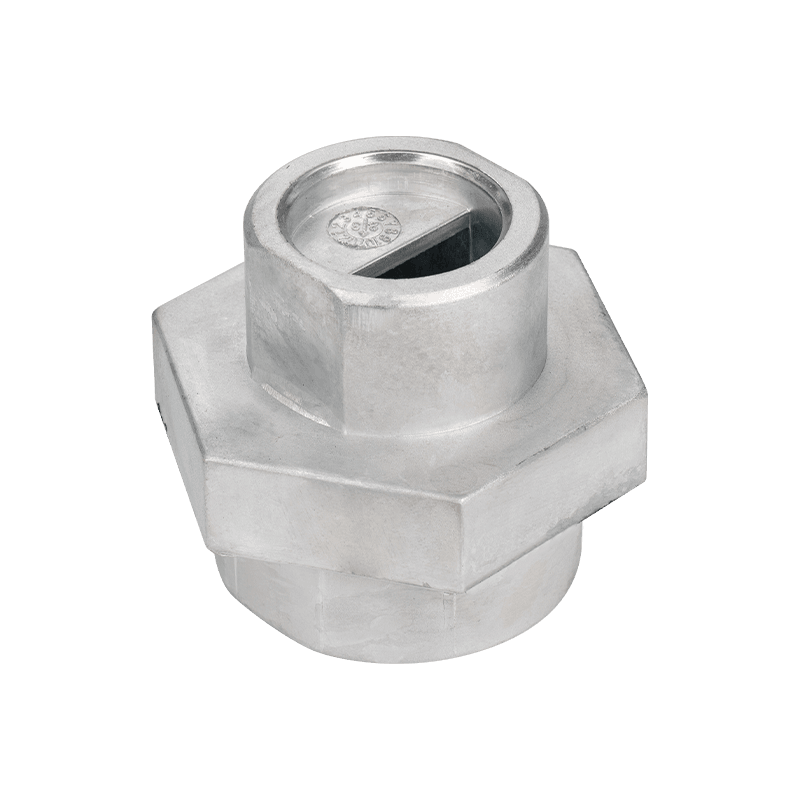

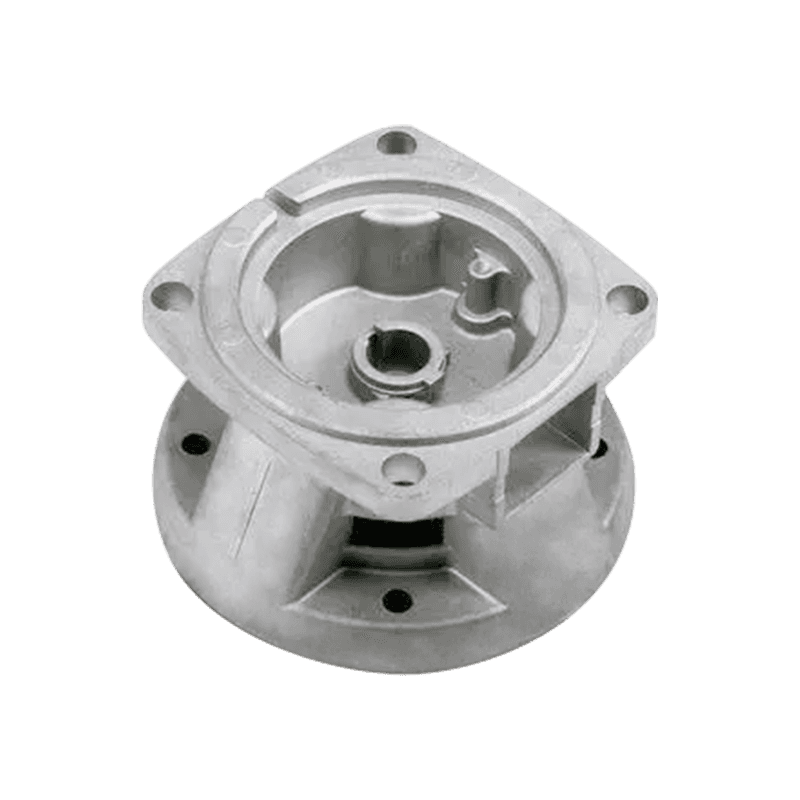

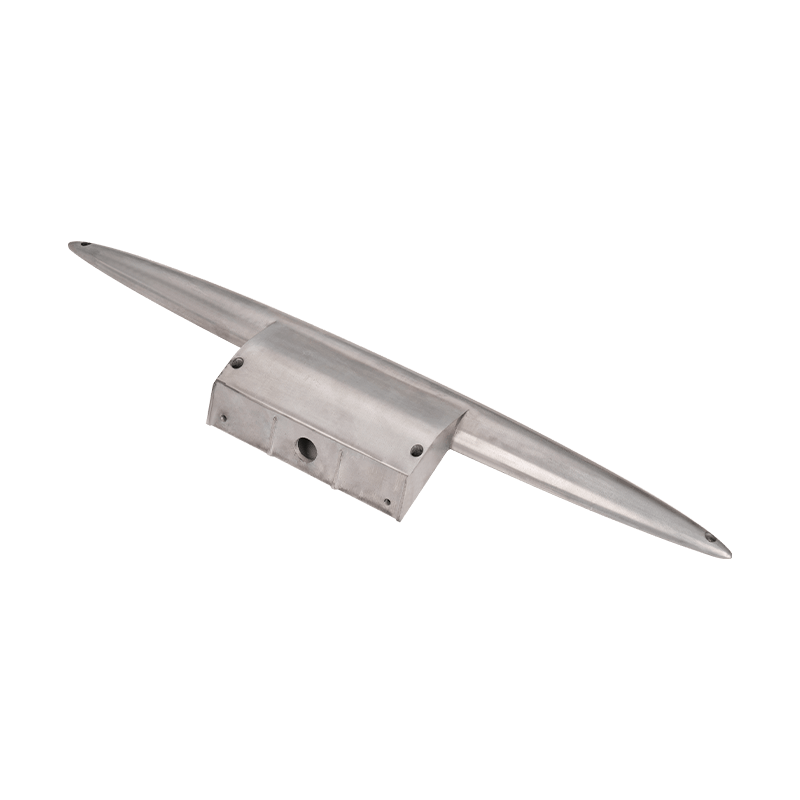

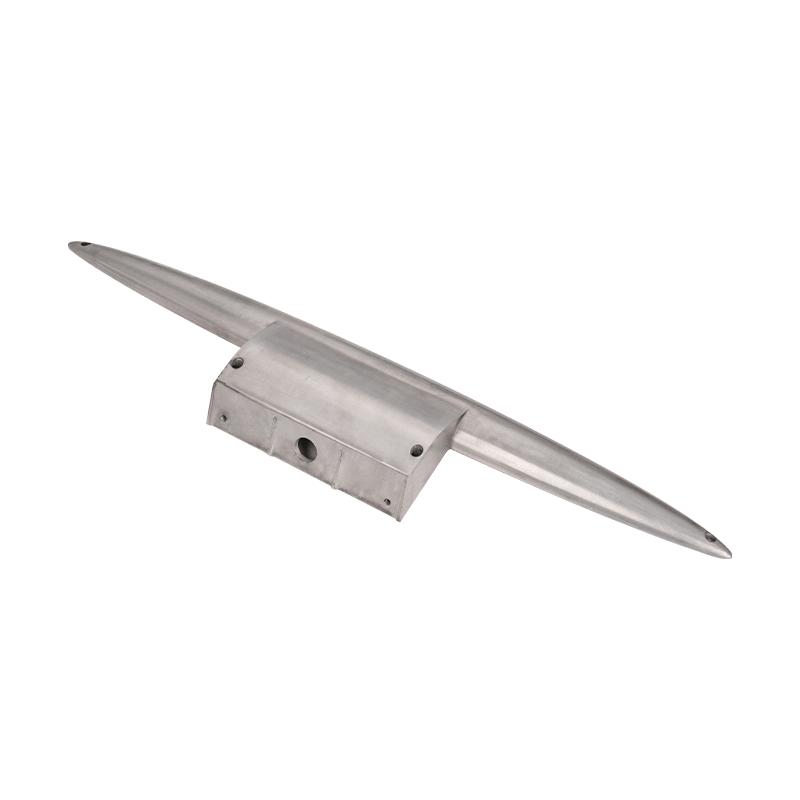

Kovanie zliatiny zinkového zliatiny sa vynikajú na trhu pre svoj jedinečný materiál a vynikajúci výkon. Po prvé, materiál zliatiny zinku má duálne výhody kovovej pevnosti a flexibility zliatiny. To mu umožňuje udržiavať stabilný výkon v rôznych drsných prostrediach a nie je ľahko ovplyvnený eróziou vetra a dažďov alebo starnutím slnka. Vďaka tejto charakteristike sú príslušenstvo z zliatiny zinkovej zliatiny spoľahlivou voľbou, ktorá si môže dlho udržiavať dobre využitie.

Proces povrchového ošetrenia zliatiny zinočnatého je veľmi zrelý a môže sa ošetrovať postrekovaním, elektrotechnicou alebo leštením. Toto poskytuje bohatý výber vzhľadu pre príslušenstvo pre lampy, ktorý vyhovuje prispôsobeným potrebám rôznych používateľov. Či už ide o moderný minimalistický štýl alebo klasický retro štýl, nájdete zodpovedajúce príslušenstvo z zinočnatého zliatiny. Táto dizajnová flexibilita umožňuje integráciu tvarovky lampových stĺpov s rôznymi aplikáciami a požiadavkami na štýl, čím dodáva do osvetľovacích projektov pocit krásy.

Štrukturálny dizajn príslušenstva zliatiny zinkovej zliatiny je tiež veľmi šikovný. Nie je to len ľahké inštalovať a rozobrať, ale tiež poskytujú veľké pohodlie pre rozsvietenie projektov. Toto pohodlie uľahčuje údržbu a výmenu stĺpov žiaroviek, čo šetrí čas a náklady na prácu.

| 1. Výkresy alebo vzorky | Kresby alebo vzorky dostávame od zákazníkov. |

| 2. Potvrdenie výkresov | Nakresríme 3D výkresy podľa 2D kresieb alebo vzoriek zákazníkov a pošleme 3D výkresy zákazníkom na potvrdenie. |

| 3. Citát | Po získaní potvrdenia zákazníkov sa citujeme alebo citujeme priamo podľa 3D výkresov zákazníkov. |

| 4. Vytváranie foriem/vzorov | Po získaní objednávok plesní od zákazníkov urobíme formy alebo pattens. |

| 5. Výroba vzoriek | Vyrábame skutočné vzorky pomocou foriem a pošleme ich zákazníkom na potvrdenie. |

| 6. Hmotnostná výroba | Produkty vyrábame po získaní potvrdenia a objednávok zákazníkov. |

| 7. Inšpekcia | Skontrolujeme produkty našimi inšpektormi alebo požiadame zákazníkov, aby po dokončení kontrolovali spolu s nami. |

| 8. Zásielka | Po získaní výsledku inšpekcie a potvrdenia zákazníkov odošleme tovar zákazníkom. |

| Proces: | 1) vytláčanie odlievania / profilu |

| 2) Opakovanie: CNC otáčanie, mletie, vŕtanie, mletie, vystrýchanie a závit | |

| 3) povrchové ošetrenie | |

| 4) Kontrola a balenie | |

| K dispozícii je materiál: | 1) Hliníkové zliatiny Die Casting: Addc10, ADC12, A360, A380, ZL110, ZL101, atď. |

| 2) Extrúzia zliatin hliníka: 6061, 6063 | |

| 3) Zlé zliatiny Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 atď. | |

| Povrchové ošetrenie: | Leštenie |

| Otryskanie | |

| Pieskovisko | |

| Prášok | |

| Anodizujúci | |

| Chrómované pokovovanie | |

| Pasivácia | |

| Elektronický poťah | |

| Tlmenie | |

| atď. | |

| Tolerancia: | /-0,01 mm |

| Hmotnosť na jednotku: | 0,01-5 kg |

| Dodací čas objednávky: | 20-45 dní (podľa množstva a zložitosti produktu 1 |

-

-

Rozmerová presnosť pri tlakovom liatí olova Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzist...

Prečítajte si viac -

Prehľad hliníkových profilových konzol Hliníkové profilové konzoly sú široko používané komponenty v rôznych konštrukčných a mechanických aplikáciách kvôli ich nízkej hmotnosti, odolnos...

Prečítajte si viac -

Mechanická pevnosť tlakového liatia zinku v konštrukčných aplikáciách Odlievanie zinku je široko používané v rôznych priemyselných odvetviach kvôli jeho rovnováhe medzi mechanickou pev...

Prečítajte si viac

Ako sa vykonáva odlievanie stĺpcov na chladenie a demontáž zliatiny zliatiny?

V komplexnom procese Zinkové zliatinové lampa tyče , Chladenie a demolding sú rozhodujúce prepojenia, ktoré priamo súvisia s kvalitou a efektívnosťou výroby konečného produktu. Tento proces vyžaduje vynikajúcu technológiu a hĺbkové porozumenie a zvládnutie vlastností materiálu, navrhovanie plesní a parametre procesu.

1. Dôležitosť fázy chladenia

Fáza chladenia je kľúčovým obdobím, keď sa kovová kvapalina počas procesu odlievania maximálnej látky mení z tekutiny na tuhú látku. V procese odlievania zliatiny zliatiny zinočnatého príslušenstva zinočnatého zliatiny sa zliatina roztaveného zinku vstrekuje do dutiny formy pod vysokým tlakom a potom sa rýchlo začne ochladiť a stuhnúť. Rýchlosť chladenia priamo ovplyvňuje organizačnú štruktúru, mechanické vlastnosti a kvalitu povrchu odlievania.

Vplyv organizačnej štruktúry: Príliš rýchla rýchlosť chladenia môže spôsobiť väčší vnútorný stres pri odlievaní, zvýšiť riziko trhlín a deformácie; Aj keď príliš pomalá rýchlosť ochladzovania môže spôsobiť hrubé zrno odlievania, znížiť jeho mechanické vlastnosti a odolnosť proti korózii.

Vplyv mechanických vlastností: Vhodná rýchlosť chladenia pomáha vytvárať rovnomernú a jemnú štruktúru zŕn, čím sa zlepšuje pevnosť, tvrdosť a húževnatosť odlievania. Je to obzvlášť dôležité pre príslušenstvo k pólu žiaroviek, pretože musia odolať vplyvu rôznych vonkajších faktorov, ako sú zaťaženie vetrom a zmeny teploty.

Vplyv kvality povrchu: Riadenie teploty počas procesu chladenia tiež ovplyvní povrchovú úpravu a rozmerovú presnosť liatia. Príliš rýchle alebo príliš pomalé ochladenie môže spôsobiť defekty, ako sú zmršťovacie dutiny a zmršťovanie na povrchu, čo ovplyvňuje estetiku a výkon produktu.

2. Výber a implementácia metód chladenia

V procese prípravky na zliatinu zliatiny zinkovacieho pólu je potrebné určiť výber a implementáciu metód chladenia podľa konkrétnych výrobných podmienok a požiadaviek na výrobky. Bežné metódy chladenia zahŕňajú prírodné chladenie, chladenie vzduchu, chladenie vody a chladenie rozprašovania.

Prírodné chladenie: Vhodné pre malé, tenkostenné odliatky alebo príležitosti s pomalou rýchlosťou výroby. Prírodné chladenie má nízke náklady a jednoduchú prevádzku, ale rýchlosť chladenia je pomalá, čo môže ovplyvniť účinnosť výroby.

Chladenie vzduchu: Vyfukovanie vzduchu do povrchu formy cez ventilátor alebo vzduchový kanál na chladenie. Chladenie vzduchu má výhody rýchlej rýchlosti chladenia a miernych nákladov. Je potrebné venovať pozornosť ovládaniu rýchlosti vetra a smeru vetra, aby sa predišlo nepriaznivým účinkom na odlievanie.

Vodné chladenie: Na ochladenie formy použite cirkulujúcu vodu. Vodné chladenie má výhody rýchlej rýchlosti chladenia a dobrého účinku. Musí byť vybavený zodpovedajúcimi chladiacimi systémami a zariadeniami a má určité požiadavky na kvalitu vody a teplotu vody.

Sprejové ochladzovanie: Na povrchu plesne nastriekajte jemnú vodu na chladenie. Chladenie nastriekania kombinuje výhody chladenia vzduchu a chladenia vody. Môže rýchlo znížiť teplotu formy a znížiť vplyv vlhkosti na odlievanie. Systém chladenia rozprašovaním je však relatívne komplexný a vyžaduje presnú kontrolu objemu spreju a času rozprašovania.

V procese prípravky na zliatinu zliatiny zinkového žiarovky príslušenstva zliatiny sa zvyčajne používa kombinácia viacerých metód chladenia na dosiahnutie najlepšieho chladiaceho efektu. V skorej fáze matricy sa môže na zníženie tepelného šoku formy použiť prírodné chladenie alebo mierne chladenie vzduchu; V strede a neskorých štádiách matricy sa intenzita chladenia postupne zvyšuje a chladenie vzduchu, chladenie vody alebo dokonca chladenie spreju sa kombinuje, aby sa urýchlila rýchlosť chladenia odlievania a zlepšila jeho kvalitu.

3. Technické body procesu demoldingu

DeMolding je proces oddelenia stuhnutého liatia od formy. Pri prípojke z zinočnatého zliatiny zinkového príslušenstva zliatiny zliatiny obtiažnosť demoldingu priamo ovplyvňuje účinnosť výroby a kvalitu produktu. , Nasleduje niekoľko technických bodov v procese demouldingu.

Dizajn plesní: Primeraný dizajn plesní je základom hladkého demouldingu. Forma by mala mať dostatočnú tuhosť a pevnosť, aby odolala vysokému tlaku a vysokej teplote v procese vyliečenia. Zároveň by mal byť navrhnutý primeraný demouldingový svah a štruktúra rozlúčkovej plochy, ktorá uľahčuje demoulding liatia.

Použitie demouldingového činidla: Aplikácia vhodného množstva demouldingového činidla pred odliatím na matricu môže znížiť adhéziu medzi odliatím a formou a chrániť povrch formy pred škrabancami. Množstvo použitého demouldingového činidla by však malo byť mierne. Príliš veľa alebo príliš málo môže ovplyvniť demouldingový efekt a kvalitu produktu.

Riadenie teploty demouldingu: Výber teploty demouldingu by sa mal určiť podľa vlastností materiálu zliatiny zinku a štruktúry foriem. Všeobecne povedané, demoulding sa môže vykonať, keď vnútorná teplota liatia klesne do určitého rozsahu (zvyčajne určitá teplota pod bodom topenia zliatiny). Deformácia príliš skoro alebo príliš neskoro môže spôsobiť deformáciu odlievania alebo poškodenie formy.

Výber metódy demouldingu: Vyberte vhodnú metódu demouldingu podľa tvaru a veľkosti liatia. Manuálne demoulding sa dá použiť pre malé a jednoduché odliatky; Zatiaľ čo pre veľké a zložité odliatky môže byť potrebné používať automatizované vybavenie, ako je mechanické demoulding alebo hydraulické demouldingy.

4. Vplyv chladenia a demoldingu na kvalitu produktu

Chladenie a demolding sú kľúčové prepojenia v procese prípravky na zliatinu zinočnatého príslušenstva zliatiny. Jeho kvalita priamo ovplyvňuje výkonnosť a životnosť servisu konečného produktu.

Vnútorná kvalita: Primeraná rýchlosť chladenia a metóda demoldingu môžu znížiť napätie a defekty vo vnútri odlievania a zlepšiť mechanické vlastnosti a odolnosť proti korózii odlievania.

Kvalita povrchu: Správne operácie chladenia a demoldingu sa môžu vyhnúť defektom, ako sú praskliny, zmršťovacie otvory, zmršťovanie atď. Na povrchu liatia, zlepšiť vzhľad a výkon produktu.

Účinnosť výroby: Efektívny proces chladenia a demoldingu môže skrátiť výrobný cyklus, zlepšiť účinnosť výroby a znížiť výrobné náklady.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.