Ako odlievanie elektrických vozidiel ovplyvňuje mechanickú pevnosť komponentov elektrického vozidla?

01-01-2026Pozadie tlakového liatia pri výrobe elektrických vozidiel

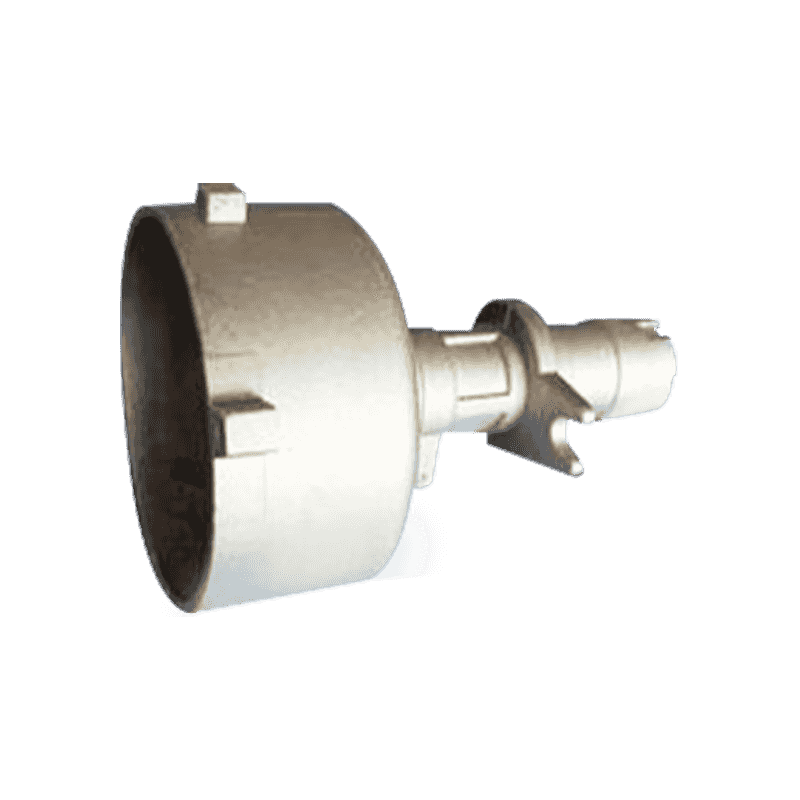

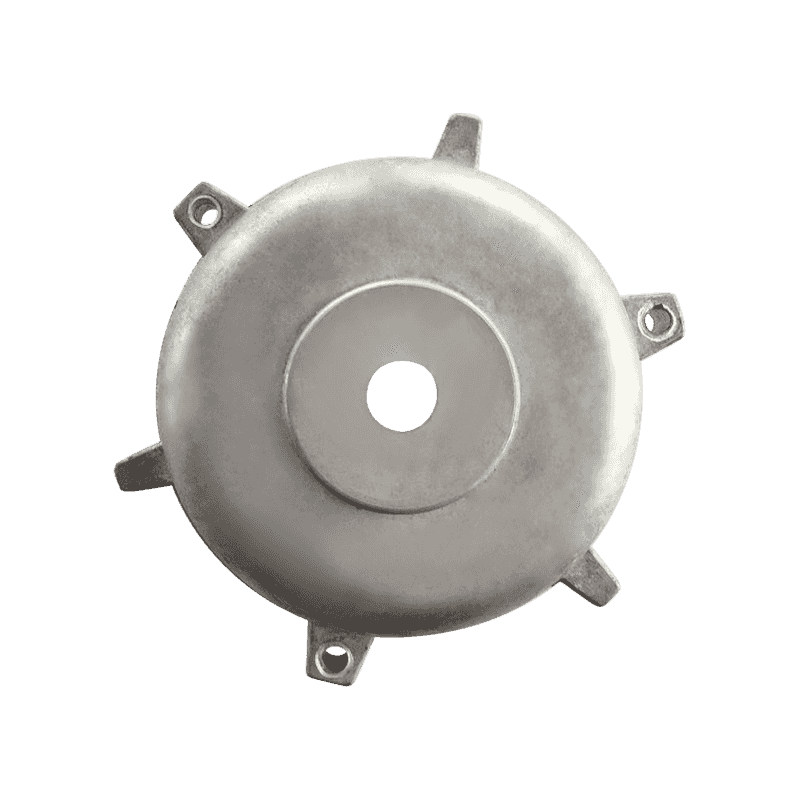

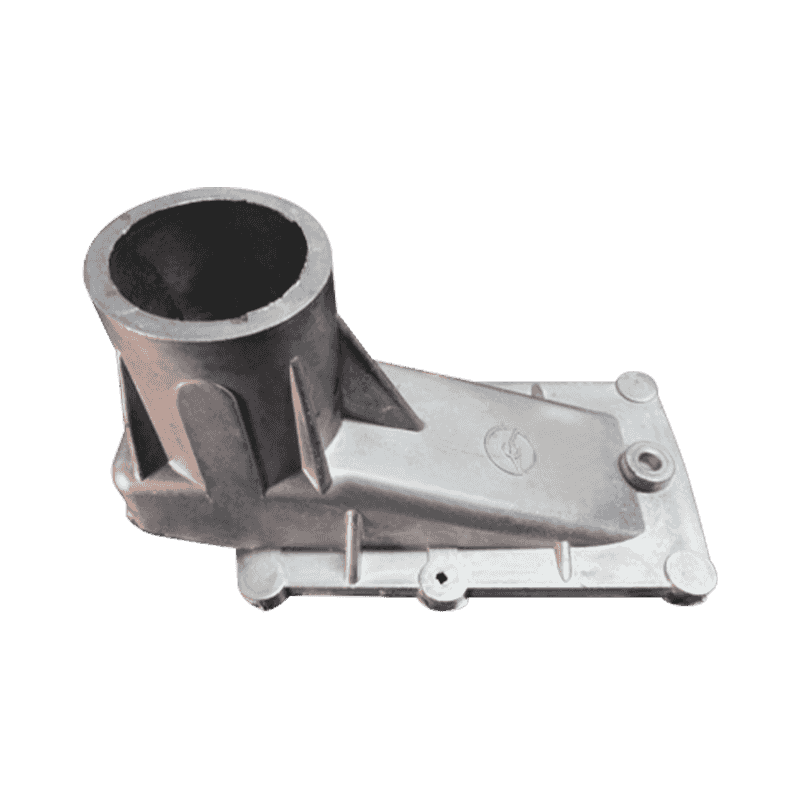

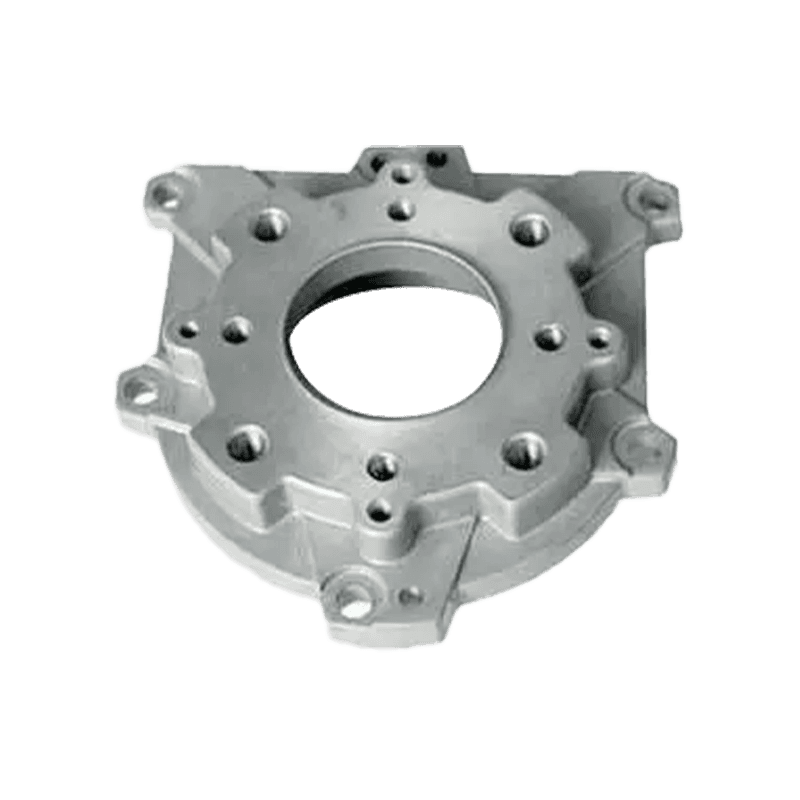

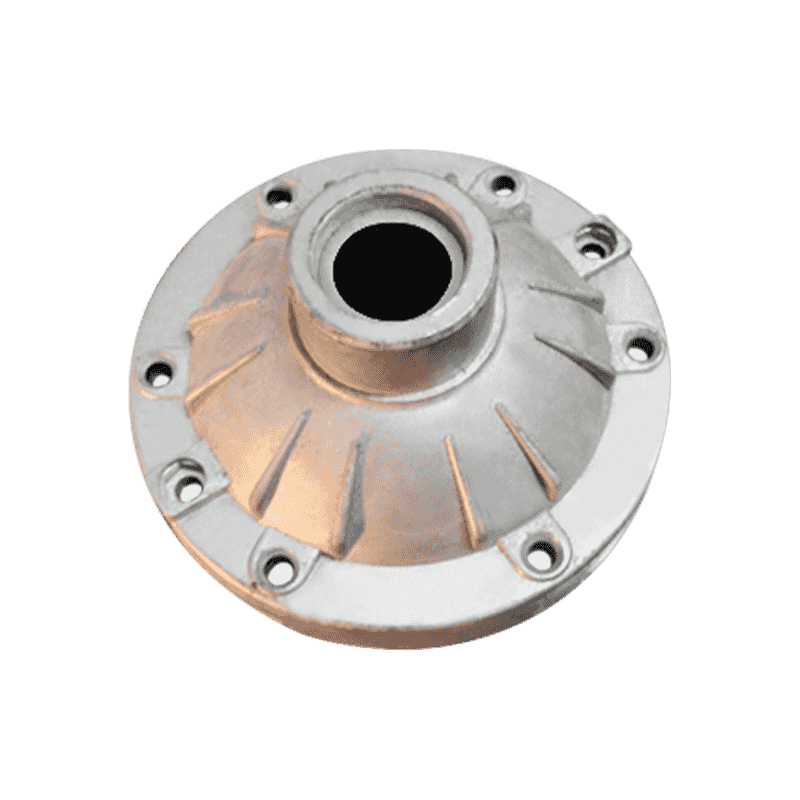

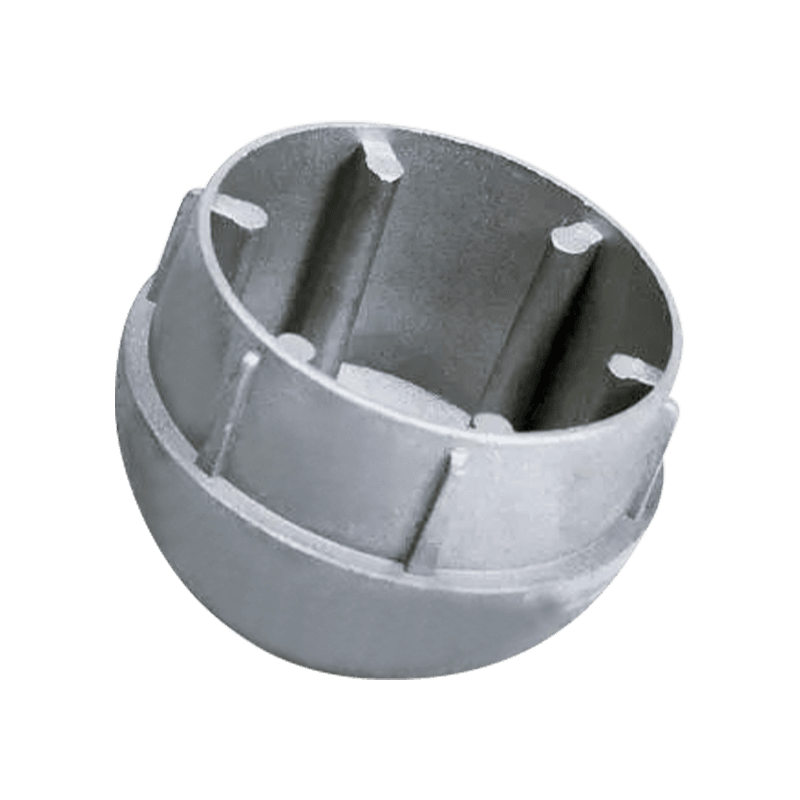

Vývoj elektrických vozidiel urýchlil prijatie pokročilých výrobných procesov, medzi ktorými hrá ústrednú úlohu tlakové liatie. Tlakové liatie umožňuje vytváranie zložitých kovových komponentov s riadenou geometriou a relatívne konzistentnou vnútornou štruktúrou. V elektrických vozidlách je tento proces široko používaný pre kryty motorov, kryty meničov, kryty batérií a konštrukčné diely, ktoré musia vyvážiť hmotnosť, pevnosť a rozmerovú presnosť. Pochopenie ako tlakové liatie elektrických vozidiel ovplyvňuje mechanickú pevnosť je zásadný pre hodnotenie spoľahlivosti a dlhodobého výkonu týchto komponentov.

Základné princípy tlakového liatia elektrických vozidiel

Tlakové liatie zahŕňa vstrekovanie roztaveného kovu, zvyčajne zliatin hliníka alebo horčíka, do oceľovej formy pod vysokým tlakom. Kov rýchlo vyplní dutinu a stuhne, pričom získa presný tvar formy. Pre komponenty elektrických vozidiel táto metóda umožňuje tesnú kontrolu nad hrúbkou steny a konštrukčnými rebrami, ktoré priamo ovplyvňujú nosnosť. Rýchly proces tuhnutia ovplyvňuje aj štruktúru zŕn, ktorá je kľúčovým faktorom pri určovaní mechanickej pevnosti.

Výber materiálu a jeho vplyv na mechanickú pevnosť

Výber zliatiny má priamy vplyv na to, ako tlakové liatie ovplyvňuje mechanickú pevnosť. Zliatiny hliníka sa bežne používajú kvôli ich rovnováhe pevnosti, hmotnosti a tepelnej vodivosti. Zliatiny horčíka môžu byť vybrané pre ďalšie zníženie hmotnosti, ale často vyžadujú starostlivý dizajn, aby splnili požiadavky na pevnosť. Zloženie zliatiny určuje pevnosť v ťahu, klznosť a odolnosť voči deformácii pri zaťažení. V aplikáciách elektrických vozidiel musí byť proces tlakového liatia zladený s vhodnými zliatinami, aby sa zabezpečilo, že komponenty vydržia prevádzkové namáhanie.

Tvorba štruktúry zŕn počas tlakového liatia

Rýchle ochladenie počas tlakového liatia vedie k vytvoreniu jemnozrnných mikroštruktúr v blízkosti povrchu formy, pričom smerom dovnútra sa môžu vytvárať mierne hrubšie zrná. Jemné zrná vo všeobecnosti prispievajú k vyššej medze klzu a zlepšenej odolnosti voči iniciácii trhlín. Tento gradient v štruktúre zŕn ovplyvňuje, ako komponenty elektrického vozidla reagujú na mechanické zaťaženie, najmä pri vibráciách a tepelných cykloch. Riadené chladenie a optimalizovaný dizajn formy pomáhajú zvládnuť tieto mikroštrukturálne charakteristiky.

Vplyv pórovitosti na mechanické vlastnosti

Pórovitosť je bežným problémom pri tlakovo liatych komponentoch a môže ovplyvniť mechanickú pevnosť, ak nie je správne kontrolovaná. Zachytenie plynu alebo zmršťovanie počas tuhnutia môže vytvárať dutiny v materiáli. V komponentoch elektrických vozidiel môže nadmerná pórovitosť znížiť nosnosť a odolnosť proti únave. Optimalizácia procesu, vrátane vákuového liatia a presného riadenia parametrov vstrekovania, pomáha minimalizovať pórovitosť a podporuje konzistentnejšie mechanické správanie.

Vplyv hrúbky steny a konštrukčného návrhu

Tlakové liatie umožňuje dizajnérom meniť hrúbku steny a integrovať výstužné prvky, ako sú rebrá a výstupky. Tieto konštrukčné voľby priamo ovplyvňujú mechanickú pevnosť rovnomernejším rozložením zaťaženia na komponent. V konštrukciách elektrických vozidiel strategické použitie hrubších častí vo vysoko namáhaných oblastiach zlepšuje tuhosť, zatiaľ čo tenšie steny znižujú celkovú hmotnosť. Schopnosť integrovať tieto vlastnosti do jedného odliatku zvyšuje konštrukčnú účinnosť v porovnaní so zostavami vyrobenými z viacerých častí.

Zvyškový stres a jeho vplyv na silu

Zvyškové napätia sa môžu vyvinúť počas fáz rýchleho ochladzovania a tuhnutia tlakového liatia. Tieto vnútorné napätia môžu ovplyvniť správanie sa komponentov pri mechanickom zaťažení, najmä pri dlhodobom používaní. V aplikáciách elektrických vozidiel je riadenie zvyškového napätia dôležité, pretože komponenty sú často vystavené opakovanej tepelnej rozťažnosti a kontrakcii. Úpravy po odlievaní, ako sú procesy odľahčenia napätia, môžu pomôcť znížiť úroveň vnútorného napätia a stabilizovať mechanické vlastnosti.

Porovnanie s inými výrobnými metódami

V porovnaní s obrábaním z plných predvalkov alebo zváraním viacerých častí dohromady ponúka tlakové liatie odlišné mechanické vlastnosti. Obrábané diely môžu mať jednotnejšiu vnútornú štruktúru, ale často zahŕňajú vyšší odpad materiálu a dlhšie výrobné časy. Zvárané zostavy vytvárajú spoje, ktoré sa môžu stať bodmi koncentrácie napätia. Tlakové liatie poskytuje integrované štruktúry s menším počtom spojov, čo môže zlepšiť rozloženie zaťaženia a znížiť potenciálne miesta zlyhania komponentov elektrických vozidiel.

| Spôsob výroby | Štrukturálna kontinuita | Typická úvaha o sile |

|---|---|---|

| Odlievanie pod tlakom | Vysoká integrácia, menej kĺbov | Pevnosť ovplyvnená kontrolou pórovitosti |

| Obrábanie | Jediný pevný materiál | Konzistentné, ale materiálovo náročné |

| Zváraná zostava | Viacnásobné spojené časti | Pevnosť ovplyvnená kvalitou zvaru |

Únavové správanie komponentov EV odlievaných pod tlakom

Súčasti elektrických vozidiel často podliehajú cyklickému zaťaženiu v dôsledku vibrácií vozovky, prevádzky hnacieho ústrojenstva a tepelných zmien. Sila únavy je preto kritickým faktorom. Tlakové liatie môže podporiť prijateľnú únavovú výkonnosť, keď sú parametre procesu starostlivo kontrolované, aby sa obmedzili chyby. Hladké povrchové úpravy a jednotná vnútorná štruktúra znižujú koncentráciu napätia, čo pomáha predĺžiť životnosť pri opakovanom zaťažení.

Tepelné účinky na mechanickú pevnosť

Komponenty elektrických vozidiel fungujú v prostrediach, kde sú časté zmeny teploty, najmä v blízkosti akumulátorov a výkonovej elektroniky. Tlakovo liate hliníkové zliatiny si zachovávajú stabilné mechanické vlastnosti v celom rozsahu prevádzkových teplôt, hoci pevnosť môže pri zvýšených teplotách mierne klesať. Proces tlakového liatia umožňuje presnú kontrolu geometrie komponentov, čo pomáha riadiť tepelnú rozťažnosť a znižuje riziko deformácie alebo prasknutia.

Úloha tepelného spracovania po tlakovom liatí

Tepelné spracovanie po odlievaní sa niekedy používa na zlepšenie mechanickej pevnosti a rozmerovej stability. Tepelné spracovanie môže modifikovať mikroštruktúru rozpustením určitých fáz a podporou rovnomernejšej distribúcie zŕn. V aplikáciách elektrických vozidiel môžu tepelne spracované tlakovo odliate komponenty ponúkať zlepšenú medzu klzu a lepšiu odolnosť voči deformácii za predpokladu, že sa dodržia rozmerové tolerancie.

Vplyv dizajnu formy na distribúciu pevnosti

Dizajn formy hrá významnú úlohu pri určovaní toho, ako kov prúdi a tuhne v dutine. Správne umiestnenie vtoku a prietokové cesty znižujú turbulencie a podporujú rovnomerné plnenie. To vedie k konzistentnejšej vnútornej štruktúre a mechanickej pevnosti naprieč komponentom. Pri tlakovom odlievaní elektrických vozidiel sa často používajú pokročilé nástroje na simuláciu foriem na predpovedanie potenciálnych slabých miest a zodpovedajúcu úpravu návrhov.

Rozmerová presnosť a prenos zaťaženia

Tlakové liatie ponúka vysokú rozmerovú presnosť, ktorá podporuje správne lícovanie a prenos zaťaženia medzi pripojenými komponentmi. Keď diely elektrického vozidla do seba presne zapadajú, mechanické zaťaženia sa rozložia tak, ako bolo zamýšľané, a nie sú sústredené na zle zarovnaných rozhraniach. To nepriamo prispieva k celkovej mechanickej pevnosti znížením lokálneho napätia, ktoré by inak mohlo viesť k predčasnému zlyhaniu.

Integrácia viacerých funkcií do jednotlivých odliatkov

Jednou z výhod tlakového liatia v elektrických vozidlách je schopnosť integrovať viacero funkčných prvkov do jedného komponentu. Montážne body, chladiace kanály a konštrukčné výstuže môžu byť odlievané súčasne. Táto integrácia znižuje potrebu dodatočných spojovacích prvkov alebo zváraných spojov, ktoré sa môžu stať zdrojom slabosti. Výsledkom je zlepšenie celkovej mechanickej pevnosti a štrukturálnej konzistencie.

Opatrenia na kontrolu kvality a stálosť pevnosti

Udržiavanie konzistentnej mechanickej pevnosti vo veľkých objemoch výroby si vyžaduje robustnú kontrolu kvality. Na zistenie vnútorných defektov sa používajú nedeštruktívne testovacie metódy, ako je röntgenová kontrola a ultrazvukové testovanie. Monitorovanie procesu zabezpečuje, že vstrekovací tlak, teplota a rýchlosť chladenia zostanú v rámci špecifikovaných rozsahov. Tieto opatrenia pomáhajú zabezpečiť, aby komponenty elektrického vozidla odlievané pod tlakom dôsledne spĺňali očakávania mechanickej pevnosti.

| Metóda kontroly kvality | Hlavný účel | Vplyv na silu |

|---|---|---|

| Röntgenová kontrola | Zistite vnútornú pórovitosť | Znižuje riziko skrytých slabých zón |

| Monitorovanie procesov | Stabilizácia parametrov odlievania | Zlepšuje konzistenciu |

| Rozmerová kontrola | Overte si geometrickú presnosť | Podporuje správne rozloženie zaťaženia |

Výkon konštrukcie pri nárazovom a nárazovom zaťažení

Požiadavky na bezpečnosť elektrických vozidiel zahŕňajú odolnosť voči nárazom a nárazom. Konštrukčné komponenty odlievané pod tlakom môžu byť navrhnuté tak, aby absorbovali a prerozdeľovali energiu počas kolízií. Mechanická pevnosť dosiahnutá prostredníctvom kontrolovaného tlakového liatia umožňuje týmto komponentom deformovať sa predvídateľným spôsobom, čo podporuje stratégie riadenia energie v konštrukciách vozidiel. Správny výber zliatiny a štrukturálny dizajn sú rozhodujúce pre dosiahnutie tejto rovnováhy.

Dlhodobá mechanická stabilita v prevádzke

Počas životnosti elektrického vozidla sú komponenty vystavené mechanickému namáhaniu, vibráciám a vplyvom prostredia. Komponenty odlievané pod tlakom, ktoré sú správne navrhnuté a vyrobené, majú tendenciu udržiavať stabilné mechanické vlastnosti v priebehu času. Konzistentná mikroštruktúra a kontrolované úrovne defektov prispievajú k predvídateľnému výkonu, čím sa znižuje pravdepodobnosť neočakávanej degradácie pevnosti počas dlhodobého používania.

Budúce trendy tlakového odlievania EV a optimalizácie pevnosti

Pokroky vo veľkom meradle tlakového liatia, niekedy označovaného ako integrované alebo mega liatie, ovplyvňujú spôsob, akým sa riadi mechanická pevnosť v elektrických vozidlách. Väčšie jednodielne odliatky znižujú počet dielov a spojov, čo môže zlepšiť štrukturálnu kontinuitu. Očakáva sa, že pokračujúci vývoj technológie zliatin, simulačných nástrojov a riadenia procesov ešte viac vylepší vzťah medzi tlakovým liatím a mechanickou pevnosťou v budúcich dizajnoch elektrických vozidiel.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.