Je pevnosť hliníkových zliatinových nástrojov dielky vymizú na splnenie požiadaviek operácií s vysokým zaťažením?

03-06-2025 Základná pevnosť charakteristiky častí zliatiny hliníkovej zliatiny v procese odlievania

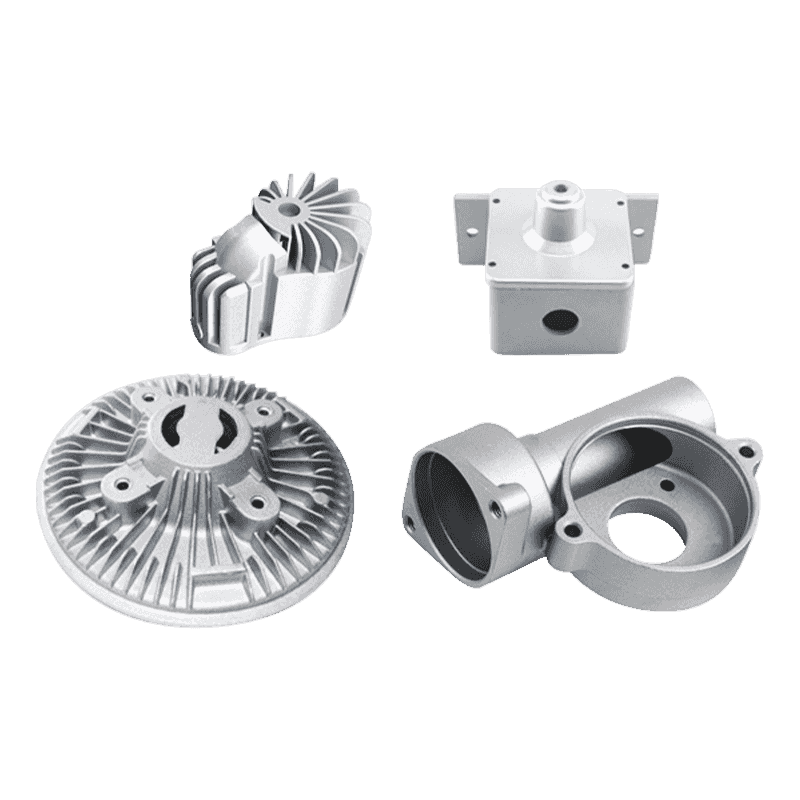

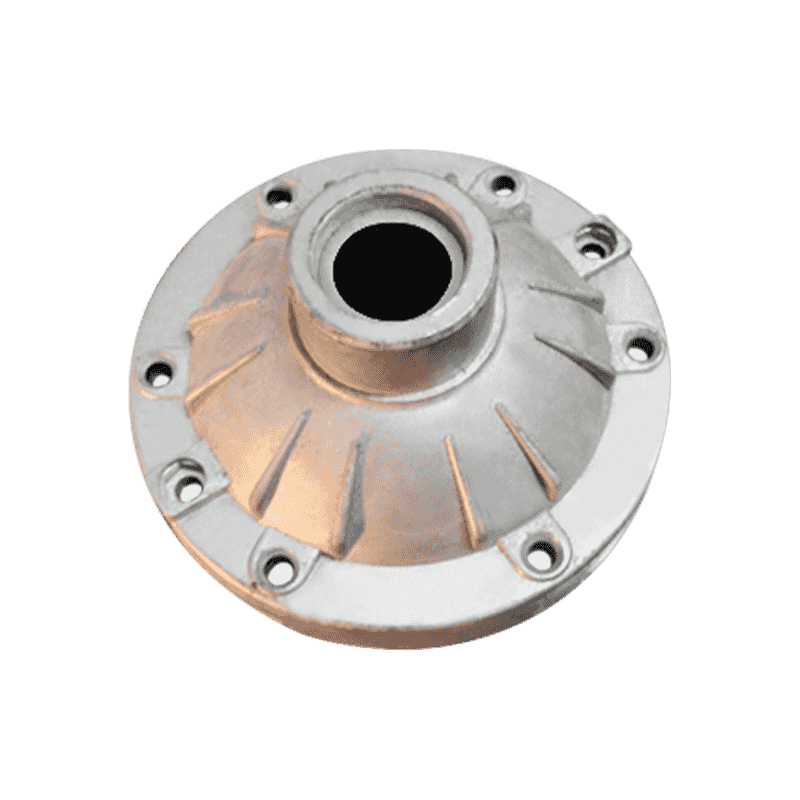

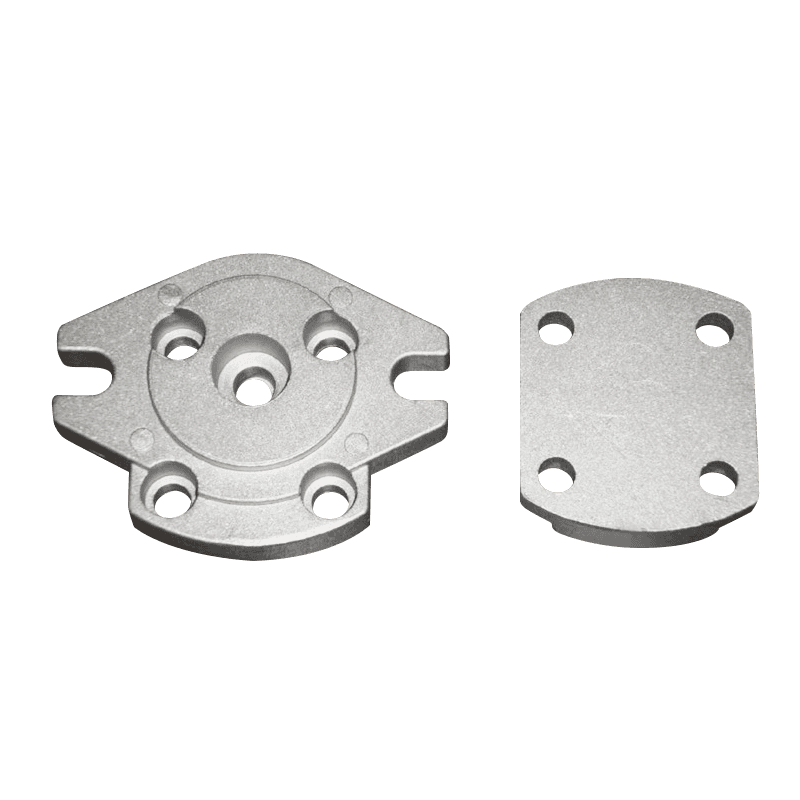

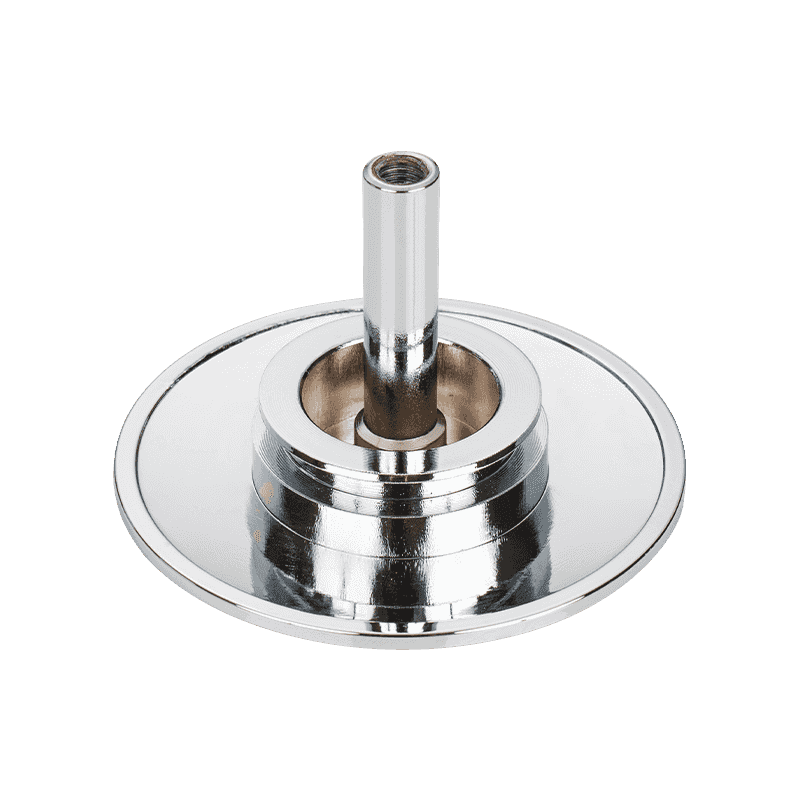

Hliníková zliatina sa široko používajú v puzdrách a vnútorných konštrukčných častiach z dôvodu nízkej hustoty, svetelnej štruktúry a vysokej účinnosti formovania. Bežné materiály ako ADC12, A380, ALSI9CU3 atď. Majú dobrú pevnosť v ťahu a odolnosť proti nárazu. Aj keď je absolútna pevnosť zliatiny hliníka nižšia ako v prípade kovanej ocele alebo nehrdzavejúcej ocele, priepasť na nosenie môže byť počas návrhu kompenzovaná hrúbkou steny, usporiadaním rebier atď. V prípade krytu, ochrannej štruktúry alebo častí elektrického náradia, ktoré nesú tlakové časti, ich základná pevnosť môže spĺňať mechanické požiadavky potrebné na každodenné použitie.

Vplyv štrukturálneho dizajnu a rozdelenia sily na výkonnosť

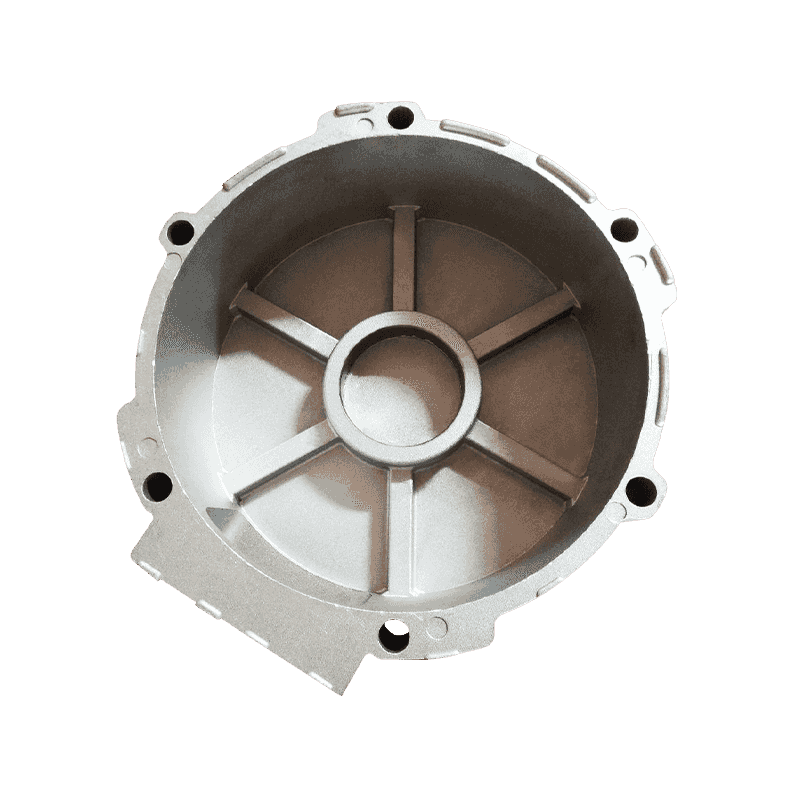

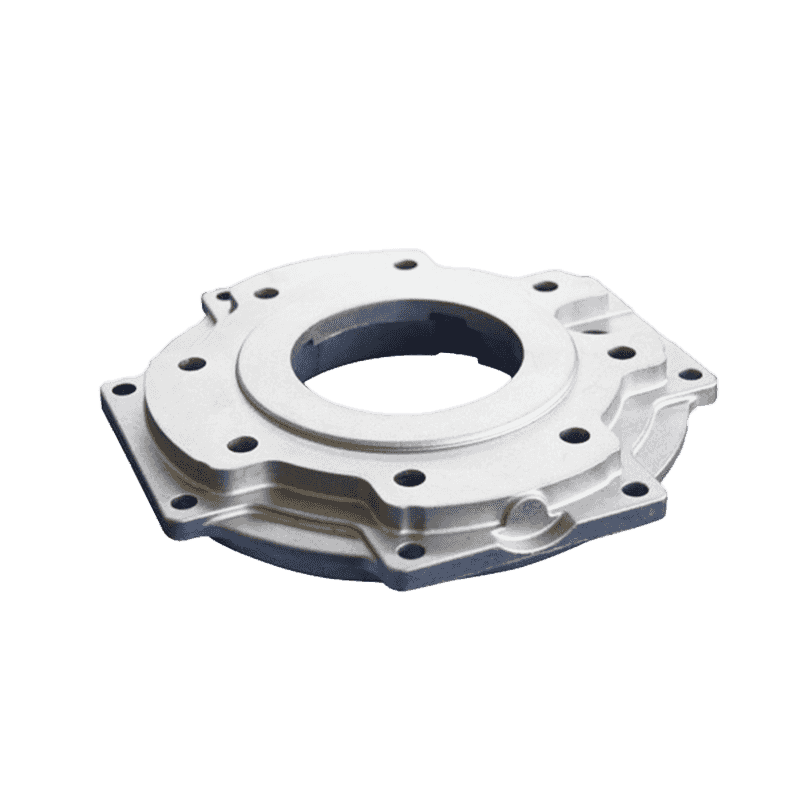

Odliatky musia pri návrhu zvážiť štrukturálnu uniformitu a princípy disperzie stresu. Koncentrácia napätia sa môže znížiť zosilnením rebier, podporných rebier alebo prechodov filé, čím sa zlepší celková kapacita nosenia. Časti v elektrických náradiach musia zvyčajne vydržať prerušované vibrácie, vysokofrekvenčnú rotáciu a vplyv reakčnej sily. Preto primeraný konštrukčný dizajn nie je len kľúčom k zlepšeniu výkonu zaťaženia, ale priamo súvisí so stabilitou častí počas používania.

Vplyv kvality formovania na vylievanie na konzistenciu pevnosti

Ak sa počas procesu naliehania vyskytnú otvory, póry, za studena a iné defekty, bude ovplyvnená kompaktnosť vnútornej štruktúry častí, čo bude mať za následok zníženie miestnej pevnosti. Aby sa zabezpečila kvalita častí, ktoré zalievajú, je potrebné regulovať kľúčové parametre procesu, ako je teplota foriem, rýchlosť liatia zliatiny, výfukový systém a dizajn foriem. Dokončené časti je zvyčajne potrebné overiť röntgenovou detekciou, metalografickou analýzou alebo mechanickým testovaním, aby sa overilo ich rozdelenie sily. Pri hromadnej výrobe má ovládateľnosť procesu vyliečenia veľkým významom na zabezpečenie konzistentnosti celkovej sily.

Hranice aplikácií vhodné pre scenáre s vysokým zaťažením

Aj keď sú časti zliatiny hliníka z hliníka široko používané v prevodovom puzdre, prednej strážnej doske, dutine prevodovky a ďalších častiach elektrického náradia, niektoré štruktúry môžu stále čeliť nedostatočným problémom s pevnosťou alebo deformáciou vo vysokofrekvenčných, vysoko výkonných a vysoko teplotných prostrediach. Napríklad ťažké priemyselné vŕtacie stroje, nárazové kľúče a iné operácie s vysokou intenzitou a dlhé pracovné cykly kladú vyššie požiadavky na únavový výkon častí. V takýchto scenároch je často potrebné porovnávať vystužené materiály zliatiny hliníka alebo zlepšiť mechanické vlastnosti prostredníctvom tepelného spracovania, infiltrácie a iných metód.

V kombinácii s procesom následného spracovania na optimalizáciu výkonnosti sily

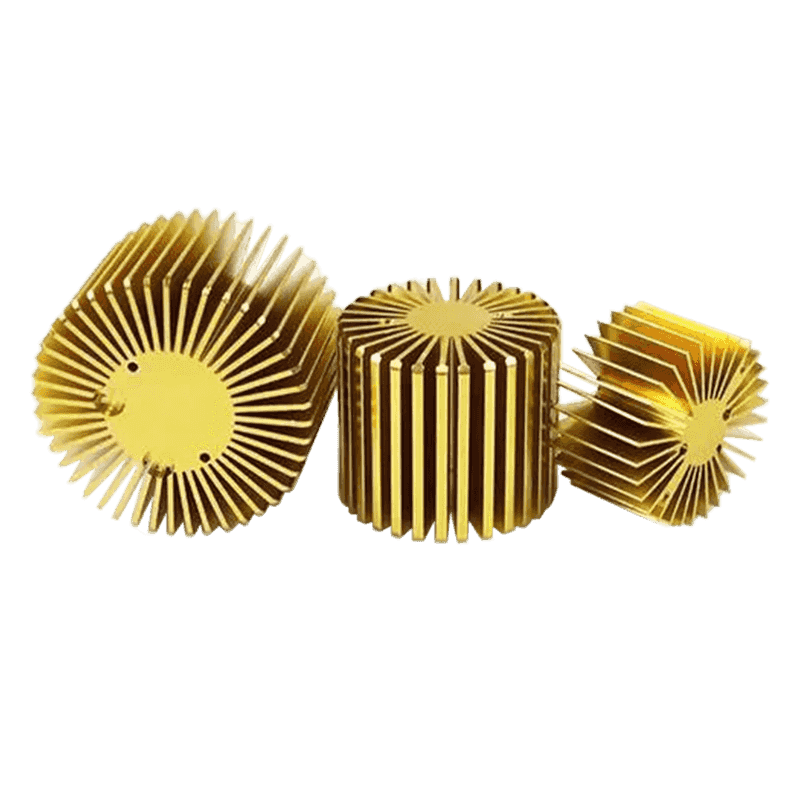

Aby sa ďalej zlepšilo pevnosť, odliatky zliatiny hliníkovej zliatiny často používajú proces tepelného spracovania T5 alebo T6 na vyrážanie a stvrdnutie prvkov SI a CU v organizácii. Súčasne sa niektoré kľúčové časti dopĺňajú mechanickým spracovaním, aby sa zabezpečila presnosť pripojenia a mechanická stabilita. Pokiaľ ide o povrchové ošetrenie, procesy, ako je eloforetický a elektroforetický náter nielen pomáhajú zlepšovať odolnosť proti korózii, ale tiež poskytujú určitú ochranu proti pufrovaniu proti vonkajšiemu nárazu sily.

Výkon aplikácie v skutočných prípadoch

V skutočných aplikáciách produktu, ako je napríklad určitý model ručného uhla mlynčeka, jeho predný škrupina používa odlievanie ADC12 Die Casting. Bolo overené, že táto štruktúra môže stabilne bežať stovky hodín vo vysokorýchlostnom vibračnom prostredí bez zjavných trhlín alebo deformácie. Okrem toho sa široko používajú aj v štruktúre vysokofrekvenčnej demontáže a montáže elektrických kľúčov, zliatiny hliníkových hliníkových hliníkových hliníkových hliníkových zliatin a požiadavky odporu torzie a kompresie sú splnené kontrolou polohy rebrá a pomeru hrúbky. .

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.