Zohľadňuje dizajn automobilových dielov odlievaných pod tlakom zo zliatiny zinku úvahy o nízkej hmotnosti?

19-11-2025Úloha ľahkých úvah pri tlakovo odlievaných automobilových dieloch zo zinkovej zliatiny

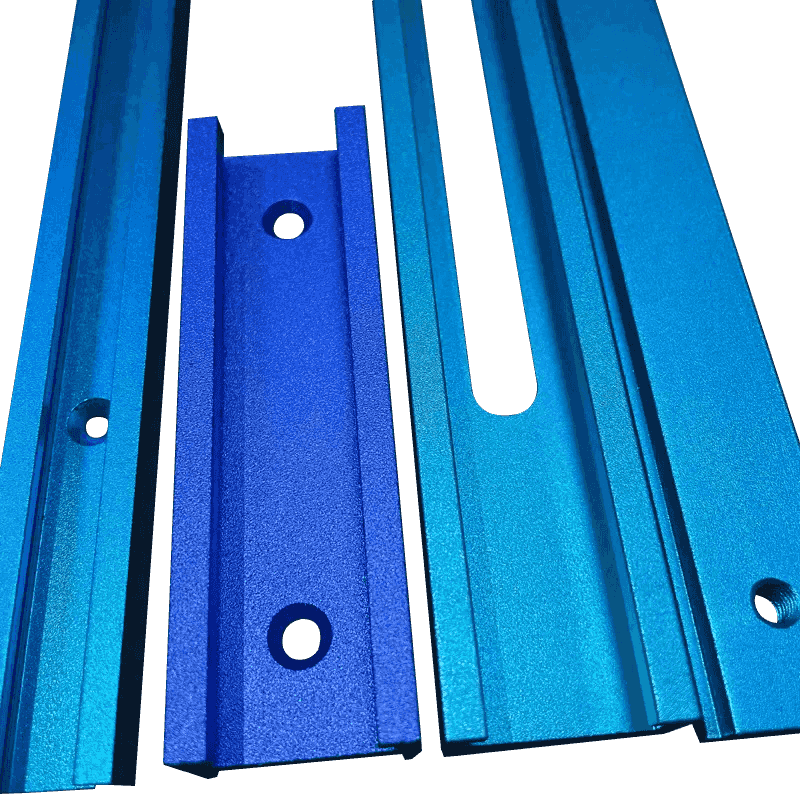

Ľahký dizajn sa stal dôležitým smerom vo vývoji automobilových komponentov a odliate diely zo zliatiny zinku nie sú výnimkou. Keďže výrobcovia vozidiel hľadajú spôsoby, ako znížiť celkovú hmotnosť pri zachovaní stability a funkčnosti, zliatiny zinku ponúkajú rovnováhu pevnosti, tvarovateľnosti a rozmerovej presnosti. Ich dizajn v čoraz väčšej miere zahŕňa stratégie znižovania hmotnosti, ktoré sú v súlade so širšími priemyselnými cieľmi, ako je napríklad lepšia palivová účinnosť, znížené emisie a zlepšený konštrukčný výkon. Integrácia princípov nízkej hmotnosti počas počiatočných fáz návrhu pomáha výrobcom vytvárať komponenty, ktoré fungujú efektívne bez zbytočného použitia materiálu.

Materiálové charakteristiky zliatin zinku, ktoré podporujú ľahký dizajn

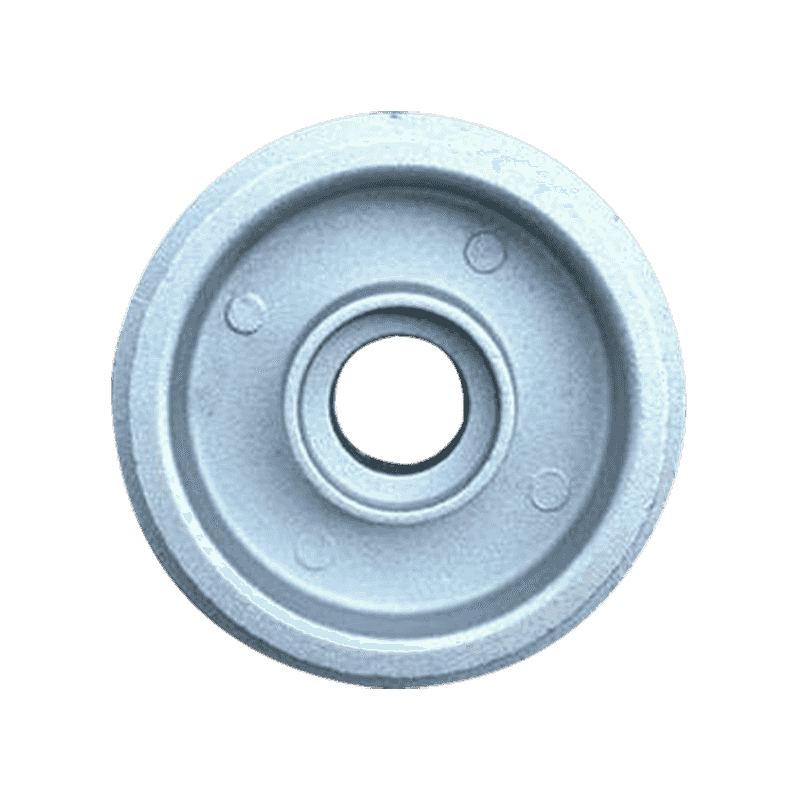

Zliatiny zinku majú špecifické vlastnosti, ktoré prispievajú k ľahkému inžinierstvu. Ich hustota je vyššia ako u hliníka, ale nižšia ako u niektorých oceľových zliatin, čo umožňuje ich použitie v častiach, kde je prioritou kompaktný tvar a vysoká presnosť detailov. Schopnosť vyrábať tenkostenné konštrukcie pomocou vysokotlakového liatia znamená, že dizajnéri môžu znížiť hmotnosť bez toho, aby ohrozili štrukturálnu integritu. Zliatiny zinku tiež vykazujú dobrú odolnosť proti nárazu a opotrebeniu, čo umožňuje optimalizáciu veľkosti kritických automobilových komponentov. Okrem toho schopnosť vytvárať zložité geometrie prostredníctvom tlakového liatia znižuje potrebu väčších alebo hrubších častí, ktoré sa tradične používajú na vystuženie.

Integrácia ľahkých stratégií v konštrukčnom inžinierstve

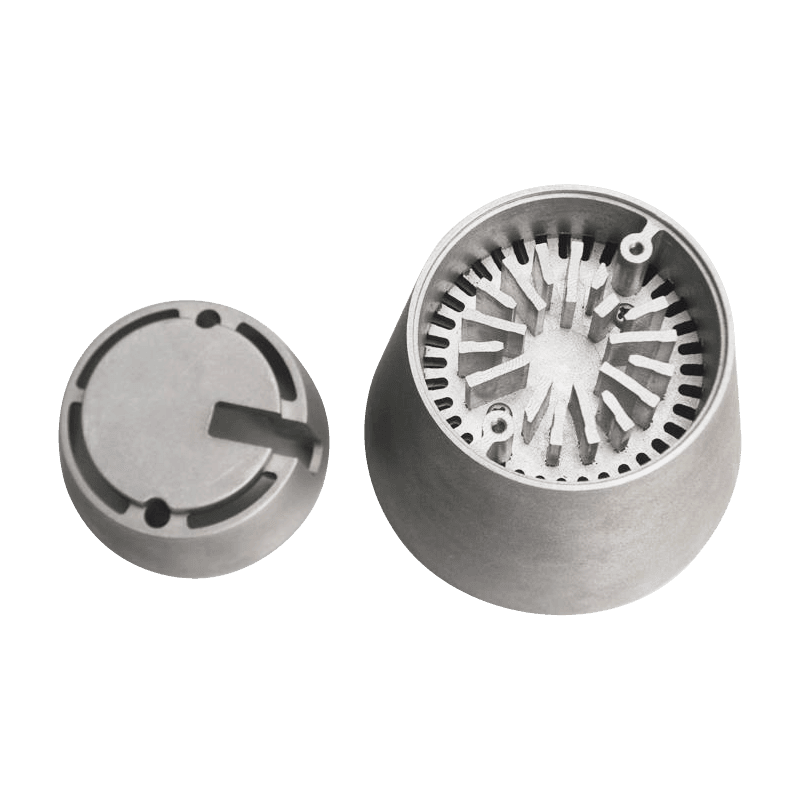

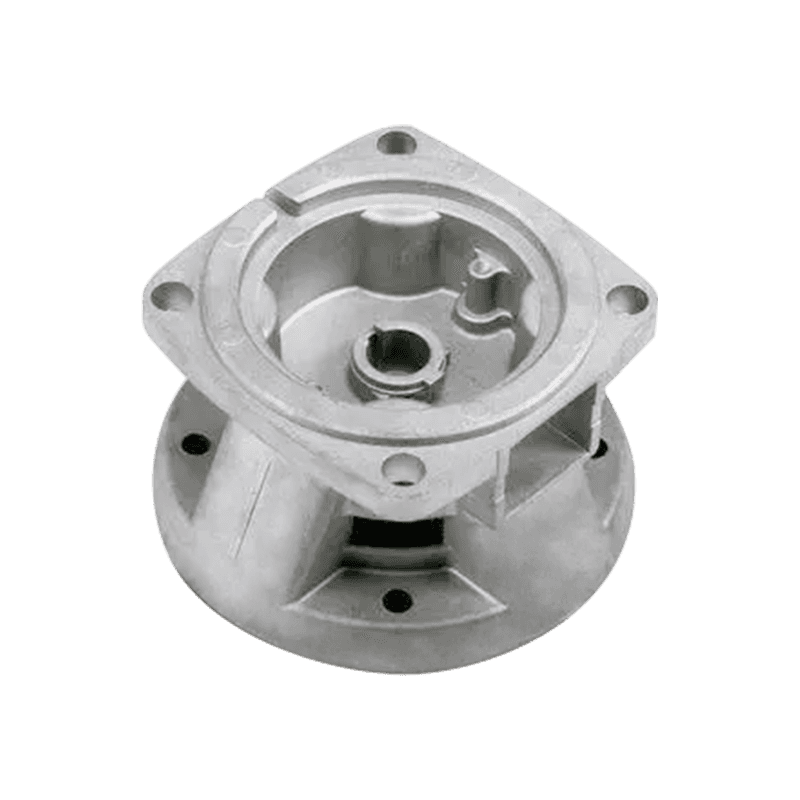

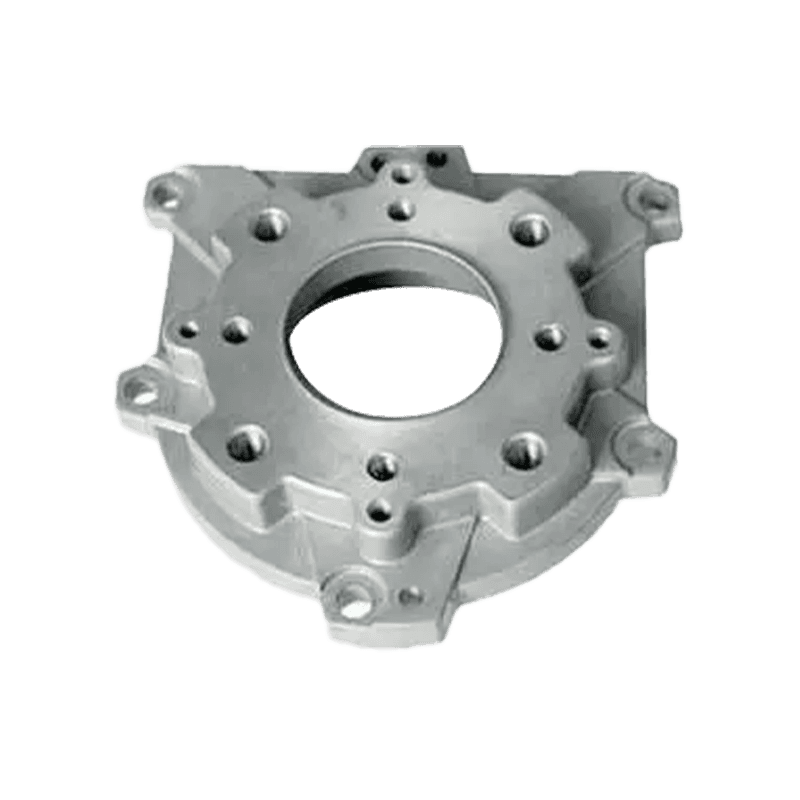

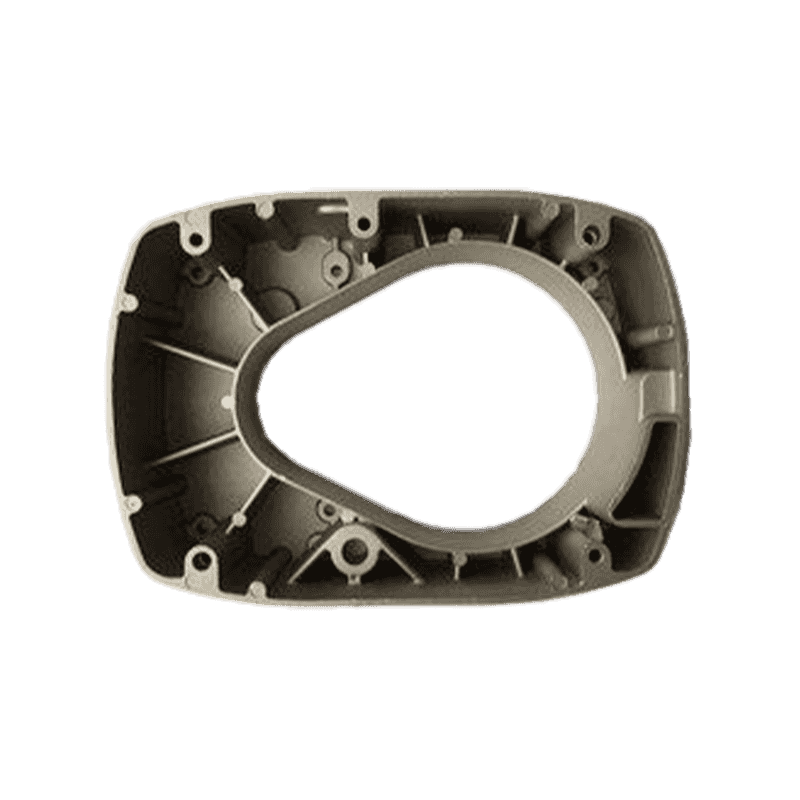

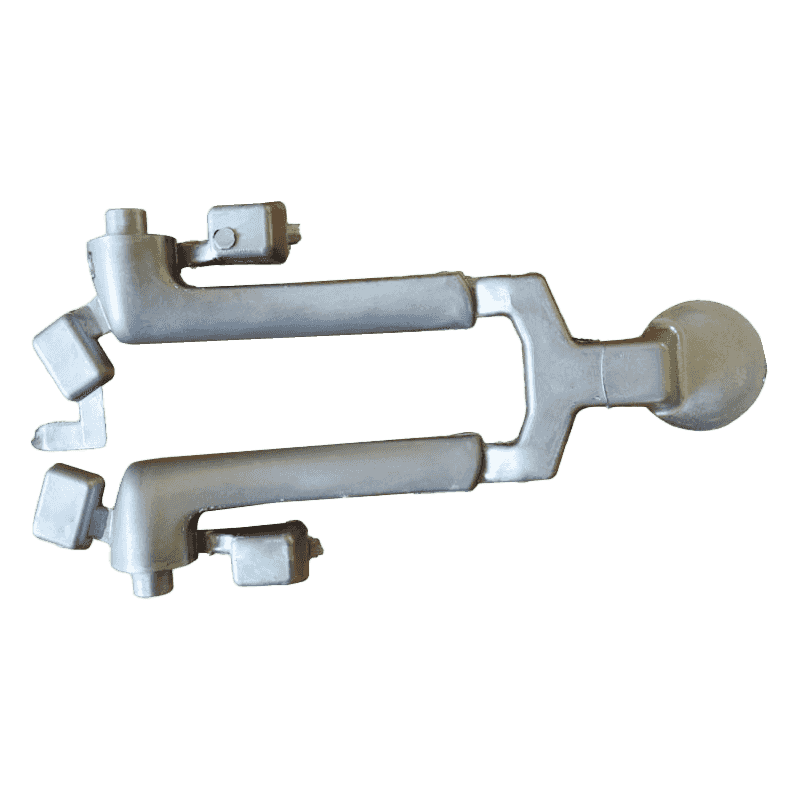

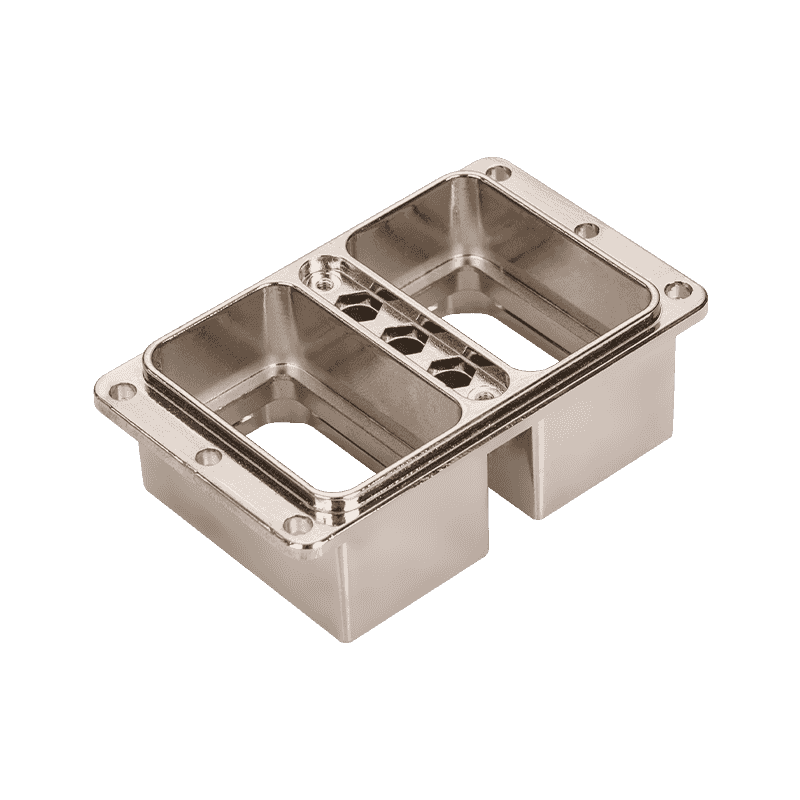

Dizajnérske tímy integrujú princípy odľahčenia tak, že zabezpečia inteligentnú distribúciu materiálu v rámci komponentu. Nástroje štrukturálnej simulácie pomáhajú analyzovať dráhy zaťaženia, identifikovať oblasti s nízkym napätím a spresniť geometriu komponentu pre zníženie hmotnosti. Bežne používané stratégie sú rebrové štruktúry, duté rezy a rozloženia optimalizované pre topológiu. Možnosti tlakového odlievania zinkovej zliatiny podporujú tieto konštrukčné metódy, pretože umožňujú dizajnérom vytvárať detailné vnútorné tvary alebo tenké časti v jedinom lisovacom cykle. Takéto prístupy pomáhajú znižovať zbytočnú hrúbku a zároveň zachovávajú spoľahlivosť dielu počas dlhodobého používania v automobile.

Bežné stratégie ľahkého dizajnu automobilových komponentov zo zinkovej zliatiny

Nižšie je uvedená tabuľka, ktorá sumarizuje typické prístupy používané počas procesu odľahčenej optimalizácie.

| Stratégia dizajnu | Popis |

|---|---|

| Tenkostenné odlievanie | Zníženie hrúbky sekcie vďaka riadenému toku taveniny a dizajnu nástrojov. |

| Optimalizácia topológie | Odstraňovanie materiálov s nízkym namáhaním pri zachovaní konštrukčného výkonu. |

| Vystuženie rebier | Pridanie rebier vo vybraných oblastiach namiesto zväčšenia celkovej hrúbky steny. |

| Duté alebo poloduté formy | Použitie vnútorných dutín na zníženie hmotnosti pri zachovaní tuhosti. |

| Konsolidácia časti | Navrhovanie multifunkčných komponentov na zníženie počtu samostatných častí. |

Vplyv ľahkej konštrukcie na palivovú účinnosť a emisie

Zníženie hmotnosti automobilových komponentov prispieva k zlepšeniu spotreby paliva a zníženiu emisií. Keďže motory vyžadujú menej energie na pohyb ľahšieho vozidla, zvyšuje sa prevádzková účinnosť. Hoci zliatiny zinku nie sú najľahším dostupným materiálom, ich schopnosť vytvárať kompaktné, optimalizované tvary im umožňuje nahradiť ťažšie oceľové diely. Pri integrácii do rôznych zostáv, ako sú komponenty dverí, konzoly, kryty a vnútorné podporné konštrukcie, sa tieto zníženia hmotnosti akumulujú. To pomáha výrobcom vozidiel spĺňať čoraz prísnejšie environmentálne normy a výkonové očakávania bez rozsiahlych prerábok architektúry vozidiel.

Význam rozmerovej presnosti pri podpore ľahkých cieľov

Tlakové liatie zinkovej zliatiny poskytuje tesnú rozmerovú presnosť, čo je výhodné pre ľahké inžinierstvo, pretože umožňuje použitie menších tolerancií a znižuje potrebu dodatočnej výstuže. Keď si diely zachovávajú konzistentnú štrukturálnu jednotnosť, možno bezpečne realizovať tenšie steny. Táto presnosť tiež znižuje sekundárne procesy obrábania, čo podporuje cieľ minimalizácie odpadu materiálu. Automobilové aplikácie často vyžadujú vysokú presnosť lícovania medzi vzájomne prepojenými komponentmi a presnosť odlievania zinkovej zliatiny zaisťuje, že ľahké konštrukcie neohrozia zarovnanie alebo kvalitu montáže.

Úvahy o mechanickom výkone komponentov so zníženou hmotnosťou

Zatiaľ čo ľahký dizajn je dôležitý, mechanický výkon zostáva prioritou. Diely zo zliatiny zinku si musia zachovať dostatočnú pevnosť, stabilitu a odolnosť proti únave. Dizajnéri často používajú výpočtové simulácie na overenie, či geometria so zníženou hmotnosťou vydrží prevádzkové namáhanie, ako sú vibrácie, nárazy a teplotné zmeny. Zliatiny zinku vykazujú konzistentné mechanické vlastnosti vďaka svojej jednotnej mikroštruktúre a riadenému tuhnutiu pri tlakovom liatí. Táto spoľahlivosť podporuje použitie ľahkých geometrií bez toho, aby sa dlhodobo zvyšovalo riziko zlyhania. Inžinieri musia vyvážiť zníženie hmotnosti s odolnosťou a bezpečnosťou, pričom musia zabezpečiť, že ani jedno z nich nebude ohrozené.

Mechanické vlastnosti relevantné pre dizajn ľahkej zinkovej zliatiny

Nižšie uvedená tabuľka uvádza bežné úvahy o mechanickom výkone pri hodnotení realizovateľnosti nízkej hmotnosti.

| Nehnuteľnosť | Relevantnosť dizajnu |

|---|---|

| Pevnosť v ťahu | Zabezpečuje, že diel vydrží ťahové sily aj pri zníženej hrúbke. |

| Medza klzu | Určuje odolnosť proti trvalej deformácii pri statickom zaťažení. |

| Únavový výkon | Dôležité pre diely vystavené opakovaným cyklom namáhania. |

| Odolnosť proti nárazu | Podporuje odolnosť pri náhlych mechanických otrasoch. |

| Odolnosť proti opotrebovaniu | Zabezpečuje dlhú životnosť povrchov v kontakte s pohyblivými komponentmi. |

Úloha dizajnu nástrojov pri dosahovaní ľahkých konštrukcií

Dizajn nástrojov hrá dôležitú úlohu pri výrobe tenkých a ľahkých komponentov zo zliatiny zinku. Správna regulácia teploty formy umožňuje stabilný tok materiálu, ktorý pomáha vyplniť úzke alebo detailné dutiny. Nástroje sa musia prispôsobiť prvkom, ako sú rebrá, duté kanály alebo segmentované tvary, bez toho, aby spôsobovali chyby, ako sú studené uzávery alebo neúplné plnenie. Dizajn odvetrávania a vtoku tiež ovplyvňuje kvalitu tenkostenných profilov. Pretože zliatiny zinku tuhnú rýchlo, nástroje musia byť navrhnuté tak, aby optimalizovali dráhy toku a zabránili predčasnému tuhnutiu v kritických zónach. Vysokokvalitné nástroje zaisťujú, že ľahké dizajny je možné vyrobiť vo veľkom meradle.

Úvahy o tepelnom manažmente ľahkých zinkových komponentov

Pri navrhovaní dielov z ľahkých zliatin zinku je potrebné zvážiť tepelnú rozťažnosť a odvod tepla. Zmeny teploty počas prevádzky vozidla môžu ovplyvniť rozmerovú stabilitu, najmä v tenkostenných konštrukciách. Konštruktéri vyhodnotia rozloženie tepelného zaťaženia v rámci dielu a zvážia ďalšie konštrukčné podpery, kde sa môže vyskytnúť koncentrácia tepla. Pretože zliatiny zinku vedú teplo efektívnejšie ako niektoré iné materiály, môžu byť tvarované tak, aby uľahčili kontrolovaný rozptyl. Táto vlastnosť podporuje integráciu ľahkých konštrukcií pri zachovaní prevádzkovej spoľahlivosti v rôznych automobilových prostrediach.

Konsolidácia dielov ako metóda odľahčenia

Konsolidácia dielov umožňuje sformovanie viacerých komponentov do jedného tlakovo odliateho dielu. Integráciou funkcií, ktoré boli predtým rozdelené na niekoľko kusov, možno znížiť celkovú hmotnosť vozidla. Konsolidované časti eliminujú upevňovacie prvky, ako sú skrutky alebo konzoly, čo ďalej znižuje hmotnosť. Presnosť odlievania zliatiny zinku pomáha zabezpečiť presné tvarovanie zložitých multifunkčných tvarov. Tento prístup tiež zjednodušuje montáž, zlepšuje efektivitu údržby a znižuje počet spojovacích bodov, ktoré by mohli spôsobiť koncentrácie napätia. Konsolidácia je v súlade s princípmi nízkej hmotnosti optimalizáciou využitia materiálu v zostavách.

Efektívnosť výroby a znížený odpad materiálu v odľahčenom dizajne

Tlakové liatie zinkovej zliatiny znižuje plytvanie materiálom pomocou výroby v tvare takmer siete, čo je užitočné pri výrobe zameranej na ľahkú hmotnosť. Keď sú diely navrhnuté s minimálnym prebytočným materiálom, je potrebných menej obrábacích krokov, čím sa šetrí materiál aj energia. Výrobcovia môžu ďalej optimalizovať vtokové systémy a recyklovať prebytočnú zliatinu zinku. To podporuje udržateľné výrobné procesy a je v súlade s úsilím priemyslu znížiť dopad na životné prostredie. Efektívne využitie materiálu pomáha posilniť cieľ navrhovania ľahších komponentov bez zbytočnej spotreby zdrojov.

Hodnotenie ľahkého výkonu prostredníctvom testovania a overovania

Testovanie zabezpečuje, že ľahké automobilové komponenty zo zliatiny zinku spĺňajú normy odolnosti a bezpečnosti. Validačné metódy zahŕňajú ťahové skúšky, analýzu nárazov, hodnotenie únavy a hodnotenia tepelných cyklov. Inžinieri sledujú deformačné vzorce, reakcie na napätie a správanie pri šírení trhlín, aby určili, či konštrukcia so zníženou hmotnosťou funguje primerane v prevádzkových podmienkach. Vykonávajú sa rozmerové kontroly, aby sa potvrdilo, že diely odliate pod tlakom zodpovedajú špecifikáciám CAD a že tenké časti sa počas chladenia nedeformujú. Kombinácia fyzického testovania a simulácie vytvára spoľahlivý overovací rámec.

Dizajnová spolupráca medzi odborníkmi na materiály a automobilovými inžiniermi

Efektívny vývoj ľahkých váh závisí od spolupráce medzi rôznymi inžinierskymi tímami. Špecialisti na materiály poskytujú pohľad na výkon zliatiny zinku, zatiaľ čo štrukturálni inžinieri interpretujú požiadavky na zaťaženie. Výrobní inžinieri hodnotia, či je možné vo výrobe konzistentne odlievať tenkostenné alebo detailné prvky. Včasná spolupráca znižuje pravdepodobnosť nerealistických očakávaní dizajnu a zabezpečuje, že stratégie znižovania hmotnosti sú v súlade s praktickými výrobnými možnosťami. Takáto tímová práca posilňuje integráciu ľahkých cieľov v rámci automobilových vývojových cyklov a vedie ku komponentom, ktoré sú efektívne aj spoľahlivé.

Budúce trendy v oblasti ľahkých automobilových komponentov zo zinkovej zliatiny

Budúce pokroky sa sústreďujú na zlepšenie formulácií zliatiny zinku, zvýšenie presnosti spracovania tlakového odliatku a vývoj pokročilejších simulačných nástrojov na zníženie hmotnosti. Vylepšenia zliatin môžu ponúknuť zvýšenú pevnosť alebo lepšiu tepelnú stabilitu, čo umožňuje tenšie steny bez obetovania výkonu. Automatizácia tlakového liatia pomôže dosiahnuť konzistentnú kvalitu ľahkých geometrií, zatiaľ čo integrácia viacosového obrábania môže zlepšiť presnosť následného spracovania. Keďže výrobcovia automobilov pokračujú v znižovaní hmotnosti vozidiel, aby splnili environmentálne predpisy, tlakové liate diely zo zliatiny zinku budú pravdepodobne hrať čoraz dôležitejšiu úlohu vďaka svojej prispôsobivosti a presnosti.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.