Aké štandardy môže tlakové liatie olova dosiahnuť z hľadiska rozmerovej presnosti a povrchovej úpravy?

22-10-2025Rozmerová presnosť pri tlakovom liatí olova

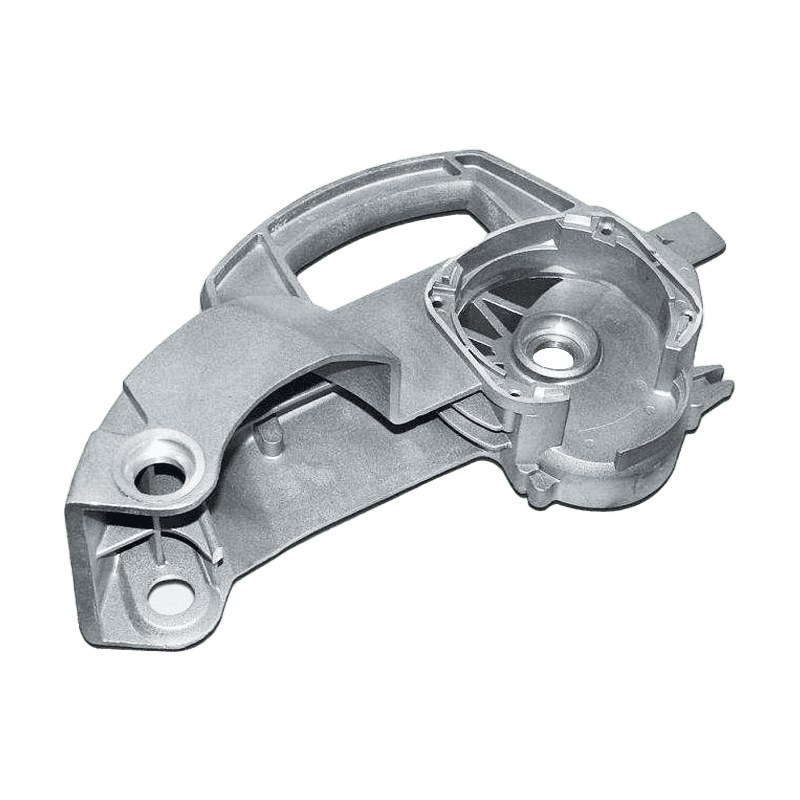

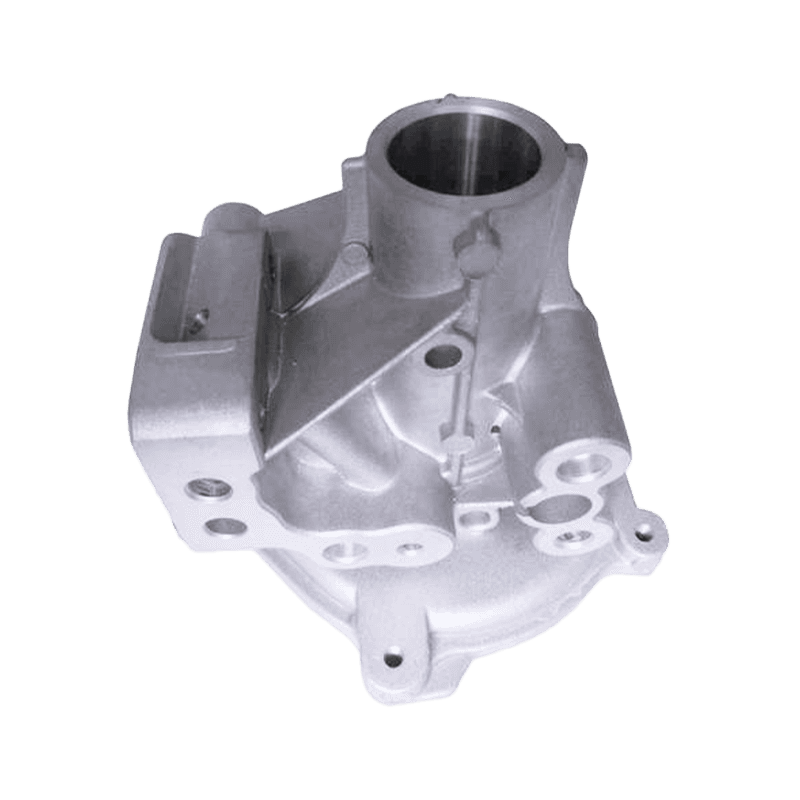

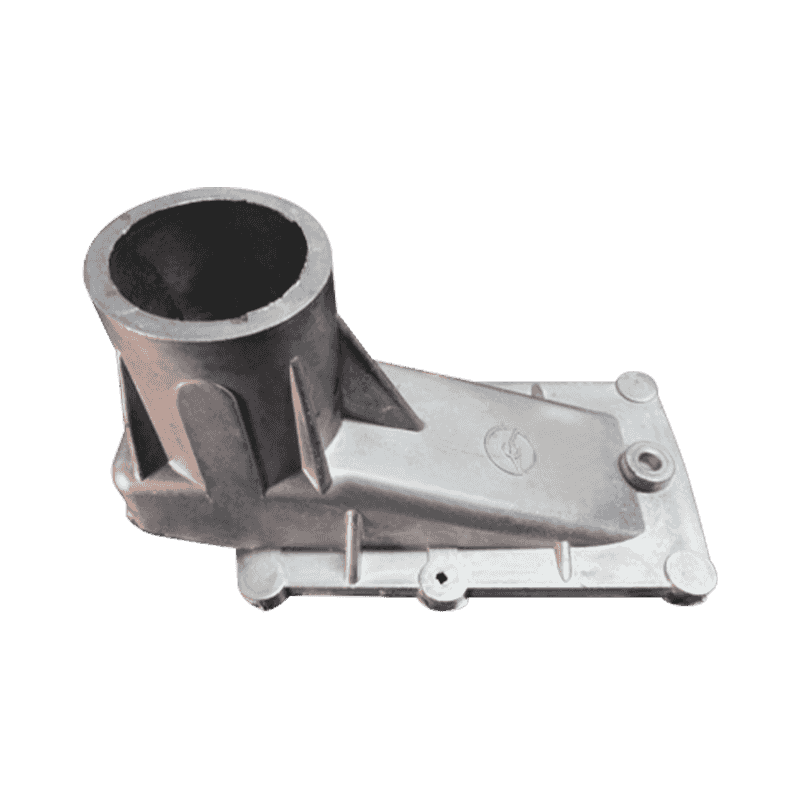

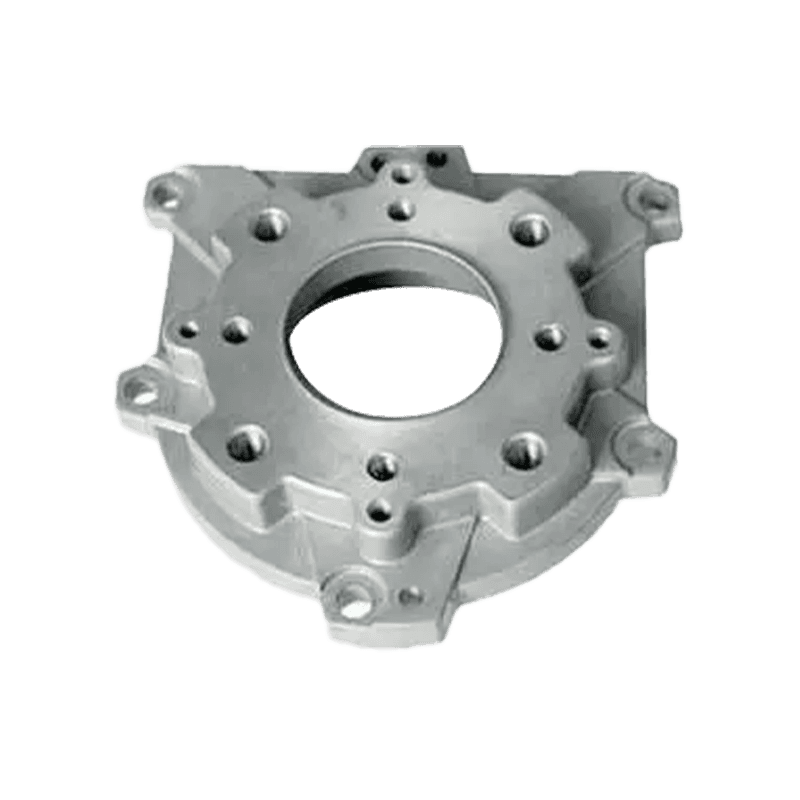

Tlakové liatie olova je známe svojou schopnosťou dosahovať vysokú rozmerovú presnosť, ktorá je rozhodujúca v odvetviach vyžadujúcich konzistentnú geometriu a lícovanie dielov. Rozmerová presnosť závisí od viacerých faktorov, ako je konštrukcia formy, vstrekovací tlak, rýchlosť chladenia a kontrola teploty formy. V štandardnej priemyselnej praxi môžu olovené tlakovo odliate komponenty typicky spĺňať úrovne tolerancie v rozmedzí ±0,05 mm až ±0,1 mm pre menšie rozmery a o niečo väčšie rozsahy pre väčšie komponenty. Táto presnosť umožňuje, aby tlakové liatie olova bolo vhodné pre aplikácie, kde sú kritické prísne tolerancie a opakovateľnosť, ako je tlakové odlievanie elektrických vozidiel, tlakové odlievanie rybárskych zariadení a tlakové odlievanie strojov.

Faktory ovplyvňujúce rozmerovú presnosť

Rozmerová presnosť v tlakové liatie olova je ovplyvnená zložením zliatiny, opotrebovaním formy a stabilitou procesu. Zliatiny na báze olova vykazujú dobrú tekutosť, čo im umožňuje vyplniť jemné dutiny s minimálnym skreslením. Zmeny v rýchlosti chladenia však môžu spôsobiť menšie zmrštenie alebo deformáciu. Pokročilý dizajn formy so správnym ventilačným a vtokovým systémom pomáha minimalizovať rozmerové odchýlky. Okrem toho automatizácia v zariadeniach na tlakové liatie umožňuje presné riadenie parametrov vstrekovania, čím sa zabezpečuje konzistentnosť v rámci výrobných šarží. Pravidelná kalibrácia a údržba strojov tiež prispieva k udržaniu stabilných rozmerových noriem počas dlhodobej výroby.

Vlastnosti povrchovej úpravy

Povrchová úprava dielov odlievaných pod tlakom závisí vo veľkej miere od kvality povrchu formy a podmienok spracovania. Správne vyleštená matrica môže produkovať komponenty s drsnosťou povrchu (Ra) už od 0,8 do 1,6 mikrometra, čo je vhodné pre väčšinu priemyselných aplikácií. Ak sa vyžaduje vyššia kozmetická alebo tesniaca kvalita, môžu sa použiť sekundárne dokončovacie procesy, ako je tryskanie, leštenie alebo galvanické pokovovanie. To zaisťuje, že konečný produkt spĺňa funkčné a vizuálne očakávania bez ohrozenia mechanického výkonu. Pri výrobe presných zariadení, najmä pri tlakovom odlievaní rybárskeho výstroja, sú hladké povrchové úpravy nevyhnutné na zníženie trenia a zlepšenie výkonu komponentov.

Porovnávacie tolerancie v rôznych aplikáciách

Rôzne priemyselné odvetvia kladú rôzne požiadavky na toleranciu v závislosti od zamýšľanej aplikácie. Napríklad pri tlakovom odlievaní elektrických vozidiel sú často potrebné prísnejšie tolerancie, aby sa zabezpečila kompatibilita medzi elektronickými krytmi alebo komponentmi tepelného manažmentu. Strojové liatie pod tlakom na druhej strane môže umožniť mierne širšie tolerancie, ak sú diely predmetom sekundárneho obrábania alebo montážnych úprav. Nasledujúca tabuľka sumarizuje všeobecné rozsahy rozmerovej presnosti pozorované pri rôznych aplikáciách tlakového liatia olova.

| Pole aplikácie | Typická rozmerová tolerancia | Drsnosť povrchu (Ra) | Požiadavka na následné spracovanie |

|---|---|---|---|

| Odlievanie elektrických vozidiel pod tlakom | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Často vyžaduje leštenie alebo eloxovanie |

| Odlievanie rybárskeho výstroja | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Príležitostné galvanické pokovovanie na ochranu proti korózii |

| Strojové liatie pod tlakom | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Opracovanie alebo náter na základe použitia |

Optimalizácia procesov a meracie techniky

Dosiahnutie a udržanie rozmerovej presnosti si vyžaduje presné meranie a kontrolu kvality. Súradnicové meracie stroje (CMM) a laserové skenovacie systémy sa široko používajú na overenie rozmerovej stability tlakovo odlievaných dielov. Tieto systémy umožňujú bezkontaktné meranie zložitých geometrií, čím zaisťujú, že odchýlky od konštrukčného modelu zostanú v prijateľných medziach. Techniky štatistického riadenia procesov (SPC) sa používajú aj vo výrobných linkách na tlakové liatie na monitorovanie trendov v rozmeroch dielov a včasnú identifikáciu potenciálnych posunov procesu. Integrácia digitálnych meracích nástrojov so systémami riadenia výroby umožňuje korekcie v reálnom čase, zníženie miery zmetkovitosti a zachovanie konzistentnej kvality.

Vplyv zloženia zliatiny na presnosť

Zliatiny na báze olova majú špecifické vlastnosti, vďaka ktorým sú vhodné na presné tlakové liatie. Prítomnosť cínu a antimónu zvyšuje pevnosť a odolnosť proti opotrebovaniu pri zachovaní dobrej tekutosti. Zloženie zliatiny určuje rýchlosť zmrštenia odliatku, ktorá priamo ovplyvňuje rozmerovú presnosť. Pri použití v tlakové liatie elektrických vozidiel Kontrola zliatiny sa stáva obzvlášť dôležitou, pretože diely často vyžadujú tesné tolerancie pre tesnenie a odvod tepla. Podobne aj tlakové liatie rybárskeho výstroja využíva zliatiny s nižším zmrštením, aby sa zabezpečilo presné osadenie pohyblivých komponentov, zatiaľ čo tlakové liatie strojmi využíva zliatiny, ktoré vyvažujú mechanickú pevnosť a jednoduchosť odlievania.

Dizajn matrice a jeho úloha pri dosahovaní presnosti

Dizajn formy hrá rozhodujúcu úlohu pri určovaní konečného rozmerového výsledku odliatku. Prvky, ako sú deliace čiary, umiestnenie vyhadzovacích kolíkov a chladiace kanály, musia byť starostlivo navrhnuté, aby sa znížila koncentrácia napätia a deformácia. Jednotná regulácia teploty v matrici zaisťuje rovnomerné ochladzovanie roztaveného olova, čím sa zabraňuje lokálnemu zmršťovaniu alebo deformácii. V pokročilých aplikáciách ako napr strojové odlievanie Simulácie počítačom podporovaného inžinierstva (CAE) sa používajú na predpovedanie toku kovu a správania pri tuhnutí, čím sa optimalizuje štruktúra matrice pred začatím výroby. Tieto konštrukčné hľadiská významne prispievajú k dosiahnutiu spoľahlivej presnosti a vysokokvalitnej povrchovej úpravy.

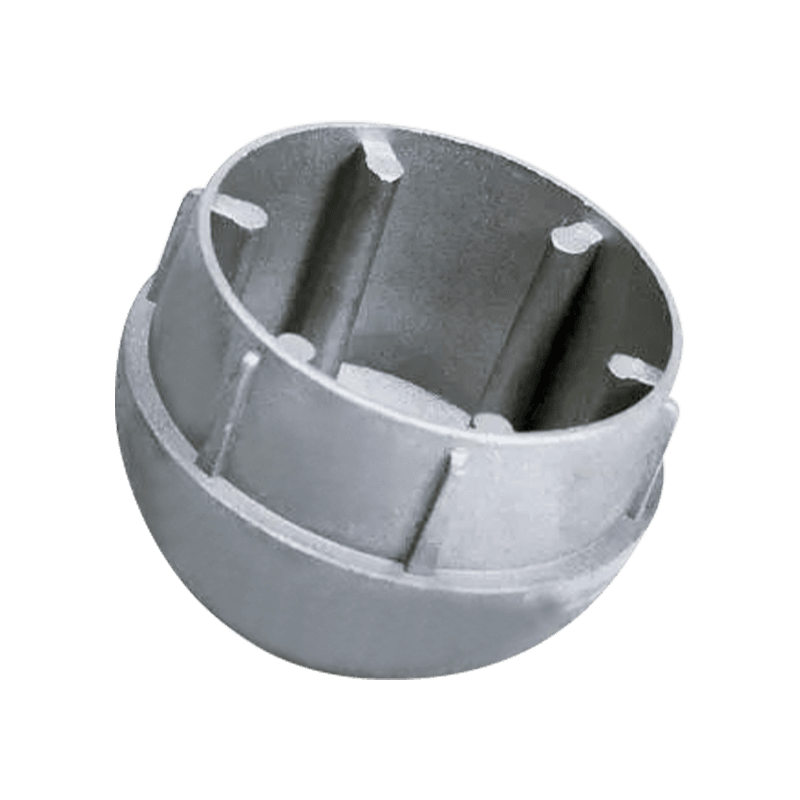

Zlepšenie povrchovej úpravy prostredníctvom dodatočných úprav

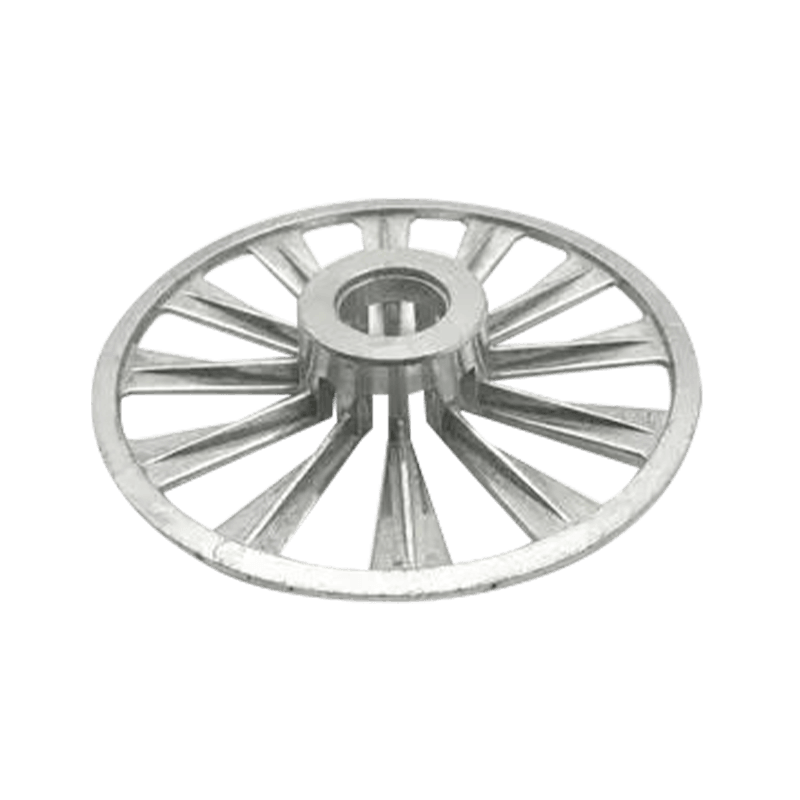

Na zlepšenie povrchovej úpravy olovených tlakovo odliatych komponentov sa bežne používajú procesy dodatočnej úpravy, ako je leštenie, otryskanie a pokovovanie. Tieto procesy nielen zlepšujú vzhľad, ale tiež znižujú pórovitosť povrchu, zlepšujú odolnosť proti korózii a priľnavosť farby. Napríklad diely na tlakové liatie elektrických vozidiel môžu byť podrobené práškovému lakovaniu na ochranu pred vystavením životnému prostrediu, zatiaľ čo komponenty na tlakové liatie rybárskeho výstroja sú často poniklované, aby odolali korózii v slanej vode. Strojové výrobky na tlakové liatie môžu tiež prejsť strojovým opracovaním na zlepšenie hladkosti povrchu na účely montáže alebo tesnenia. Kombinácia presného odlievania a efektívnej povrchovej úpravy zaisťuje, že každý diel spĺňa funkčné aj estetické očakávania.

Rozmerová stabilita za prevádzkových podmienok

Po výrobe zostáva rozmerová stabilita dôležitým hľadiskom, najmä pre diely vystavené teplotným zmenám alebo mechanickému zaťaženiu. Komponenty odlievané pod tlakom vo všeobecnosti vykazujú dobrú stabilitu vďaka odolnosti materiálu voči tepelnej rozťažnosti. Avšak nadmerné vystavenie teplu počas prevádzky môže spôsobiť menšiu deformáciu, ak zloženie zliatiny alebo proces tepelného spracovania sú nedostatočné. Pri tlakovom odlievaní elektrických vozidiel je tepelná stabilita kritická pre kryty batérií a elektronické kryty. Podobne komponenty na tlakové odlievanie rybárskeho výstroja si musia zachovať rozmerovú stabilitu, aby sa zabezpečila hladká prevádzka pri meniacich sa teplotách vody. Udržiavanie stabilných výrobných podmienok počas tlakového liatia prispieva k minimalizácii takýchto variácií.

Porovnanie medzi tlakovým liatím olova a inými metódami odlievania kovov

Odlievanie olova sa často porovnáva s odlievaním hliníka a zinku z hľadiska presnosti a povrchovej úpravy. Zatiaľ čo hliníkové zliatiny sú ľahšie a bežne používané pri tlakovom odlievaní elektrických vozidiel, olovo ponúka lepšiu rozmerovú opakovateľnosť vďaka svojmu nízkemu bodu topenia a dobrým tokom. Na druhej strane tlakové liatie zinku dosahuje podobnú povrchovú úpravu, ale vyžaduje vyšší tlak odlievania. Nasledujúca tabuľka uvádza všeobecné porovnanie medzi týmito materiálmi vo vzťahu k rozmerovej presnosti a povrchovej úprave.

| Typ materiálu | Teplota topenia (°C) | Rozmerová tolerancia (mm) | Drsnosť povrchu (Ra μm) | Typická aplikácia |

|---|---|---|---|---|

| Zliatina olova | 327 °C | ±0,05 – ±0,1 | 0,8 – 1,6 | Tlakové odlievanie rybárskeho výstroja, tlakové odlievanie strojov |

| Zliatina hliníka | 660 °C | ±0,08 – ±0,15 | 1,2 – 2,5 | Tlakové liatie elektrických vozidiel |

| Zliatina zinku | 420 °C | ±0,05 – ±0,08 | 0,8 – 1,2 | Spotrebný tovar, hardvérové diely |

Postupy inšpekcie a kontroly kvality

Kontrolné metódy na zabezpečenie rozmerovej presnosti a kvality povrchu zahŕňajú vizuálnu kontrolu, meranie rozmerov a testovanie drsnosti povrchu. Metódy nedeštruktívneho testovania (NDT), ako je röntgenová a ultrazvuková kontrola, môžu odhaliť vnútorné chyby, ktoré môžu ovplyvniť stabilitu a presnosť. Pre vysokohodnotné komponenty používané pri odlievaní elektrických vozidiel vykonávajú tímy kontroly kvality komplexné mapovanie rozmerov, aby sa zabezpečilo, že všetky diely spĺňajú prísne tolerancie. Pravidelné monitorovanie opotrebenia nástroja, teploty matrice a parametrov vstrekovania zaisťuje zachovanie konzistentnej presnosti v priebehu času. Implementácia týchto noriem kontroly podporuje dlhodobú spoľahlivosť a znižuje množstvo odpadu.

Stabilita a opakovateľnosť procesu

Schopnosť reprodukovať identické diely vo viacerých výrobných cykloch definuje stabilitu procesu pri tlakovom liatí olova. Automatizované systémy s programovateľným ovládaním zabezpečujú, že parametre ako rýchlosť vstrekovania, tlak a teplota zostanú v rámci nastavených limitov. Systémy monitorovania a spätnej väzby v reálnom čase ďalej zlepšujú opakovateľnosť procesov. Táto konzistencia je nevyhnutná v odvetviach, ako je tlakové liatie strojov, kde diely musia do seba zapadať s minimálnymi odchýlkami. Stabilné výrobné podmienky tiež znižujú mieru prepracovania, čo pomáha výrobcom dosiahnuť predvídateľné náklady a termíny bez kompromisov v presnosti alebo povrchovej úprave.

Aplikácie vyžadujúce vysokú presnosť a hladký povrch

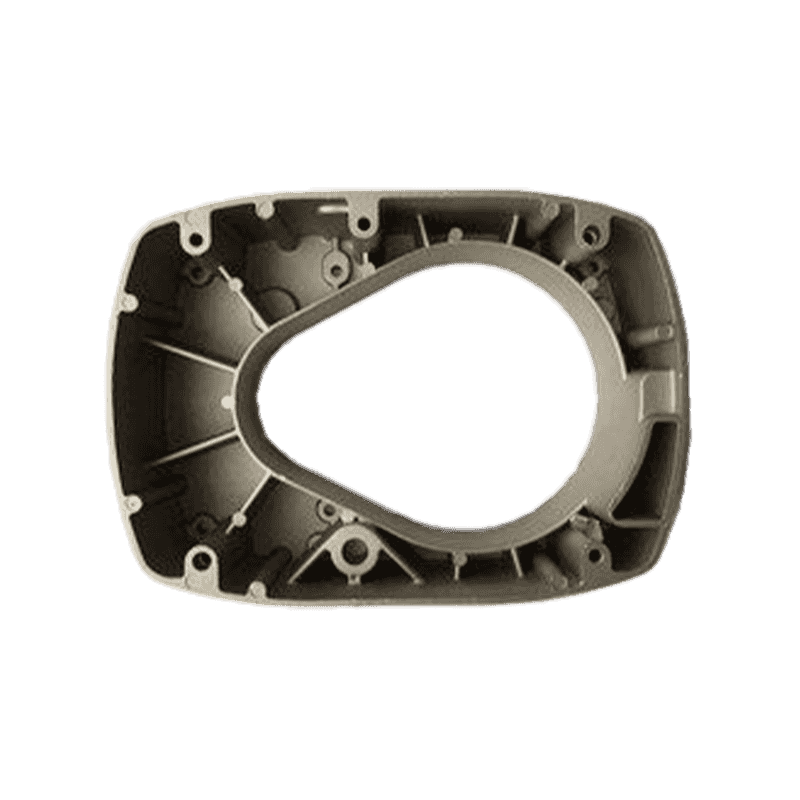

Liatie olova pod tlakom je široko používané v oblastiach, ktoré vyžadujú vysokú rozmerovú konzistenciu a hladké textúry povrchu. Komponenty na tlakové odlievanie elektrických vozidiel ťažia z tejto technológie kvôli potrebe presnosti v krytoch elektroniky a puzdrách batérií. Tlakové liatie rybárskeho výstroja vyžaduje presné prispôsobenie, aby sa zabezpečila mechanická účinnosť a odolnosť pri zaťažení. Aplikácie na tlakové odlievanie strojov zahŕňajú kryty, prevody a ventily, kde presné rozmery a nízka drsnosť povrchu zvyšujú výkon a efektivitu montáže. Tieto aplikácie demonštrujú, ako tlakové liatie olova podporuje rôzne priemyselné požiadavky vďaka presnosti a konzistencii.

Integrácia CNC obrábania do dokončovacích procesov

Na ďalšie zvýšenie rozmerovej presnosti sa olovené tlakovo liate komponenty často podrobujú CNC obrábaniu ako sekundárnemu procesu. CNC obrábanie umožňuje zušľachťovanie povrchov a kontrolu tolerancie za hranice odlievacieho procesu. Táto integrácia je bežná najmä pri tlakovom odlievaní elektrických vozidiel a pri tlakovom odlievaní strojov, kde sú potrebné zložité geometrie a kritické prvky zoradenia. Kombinácia tlakového liatia a CNC obrábania poskytuje nákladovú efektívnosť a vynikajúcu rozmerovú presnosť, čím spĺňa meniace sa požiadavky moderných výrobných sektorov.

Budúce trendy v rozmerovej a povrchovej kontrole kvality

Budúcnosť tlakového liatia olova spočíva v digitálnej výrobe a automatizácii. Technológie ako 3D skenovanie foriem, prediktívna simulácia a kontrola kvality založená na AI zlepšujú schopnosť predpovedať a kontrolovať odchýlky. Vylepšené materiály matrice a nátery tiež predlžujú životnosť formy, pričom zachovávajú konzistenciu povrchovej úpravy počas dlhších výrobných sérií. Keďže sa odvetvia ako tlakové liatie elektrických vozidiel a tlakové liatie rybárskeho výstroja neustále vyvíjajú, dôraz na presnosť a environmentálnu efektívnosť bude poháňať ďalšie inovácie v technológii tlakového liatia olova a výrobných systémoch.

Máte záujem o naše výrobky

Zanechajte svoje meno a e -mailovú adresu a okamžite získajte naše ceny a podrobnosti.